Introducción a los filtros prensa de correa

¿Qué es un filtro prensa de correa?

el prensa de filtro de correa (BFP) Es una pieza crítica del equipo en el campo de deshidratación de lodos y tratamiento de aguas residuales . Esencialmente, es un dispositivo mecánico continuo diseñado para separar el líquido de una lechada de lodo, produciendo un material más seco y manejable conocido como “torta de filtración”.

Funciona haciendo pasar el lodo acondicionado entre dos correas porosas tensadas. un medida que el lodo se exprime y presiona a través de una serie de rodillos, la gravedad, el cizallamiento y la presión trabajan juntos para eliminar el agua de manera eficiente. Esto da como resultado una reducción significativa en el volumen de lodos.

¿Por qué es importante la deshidratación de lodos?

La deshidratación de lodos no es sólo un proceso secundario; es vital para la eficiencia operativa y la sostenibilidad financiera de tratamiento de aguas residuales plants y various industrial facilities.

- Reducción de volumen: Eliminar hasta el 80-90% del agua reduce drásticamente el volumen total de lodo requiriendo eliminación. Este es el factor principal para minimizar los costos de transporte y eliminación.

- unhorro de costos: La eliminación de lodos húmedos es costosa. Al aumentar el sólidos de pastel contenido, las instalaciones pueden ahorrar sustancialmente en tarifas de vertedero y gastos de transporte.

- Manejo y estabilidad: Los lodos deshidratados son más fáciles de manipular, apilar y almacenar. La torta más seca también es más estable, lo que minimiza los problemas de olores y mejora su idoneidad para una posible reutilización beneficiosa, como el compostaje o la aplicación al suelo.

Breve historia y evolución

el concept of using pressure to separate solids from liquids has been around for centuries, but the modern prensa de filtro de correa Surgió a mediados del siglo XX.

Inicialmente, la deshidratación dependía en gran medida de métodos menos eficientes, como lechos de secado o prensas simples de placa y marco. El desarrollo de máquinas de flujo continuo fue un gran avance, que abordó la necesidad de un mayor rendimiento en sectores municipales e industriales en rápido crecimiento. Los primeros modelos eran simples dispositivos de drenaje por gravedad, pero con el tiempo evolucionaron hasta incorporar múltiples zonas de presión y sistemas sofisticados. sistemas de dosificación de polímeros mejorar eficiencia de deshidratación , dyo lugar a las unidades automatizadas de alta capacidad que se utilizan en la actualidad.

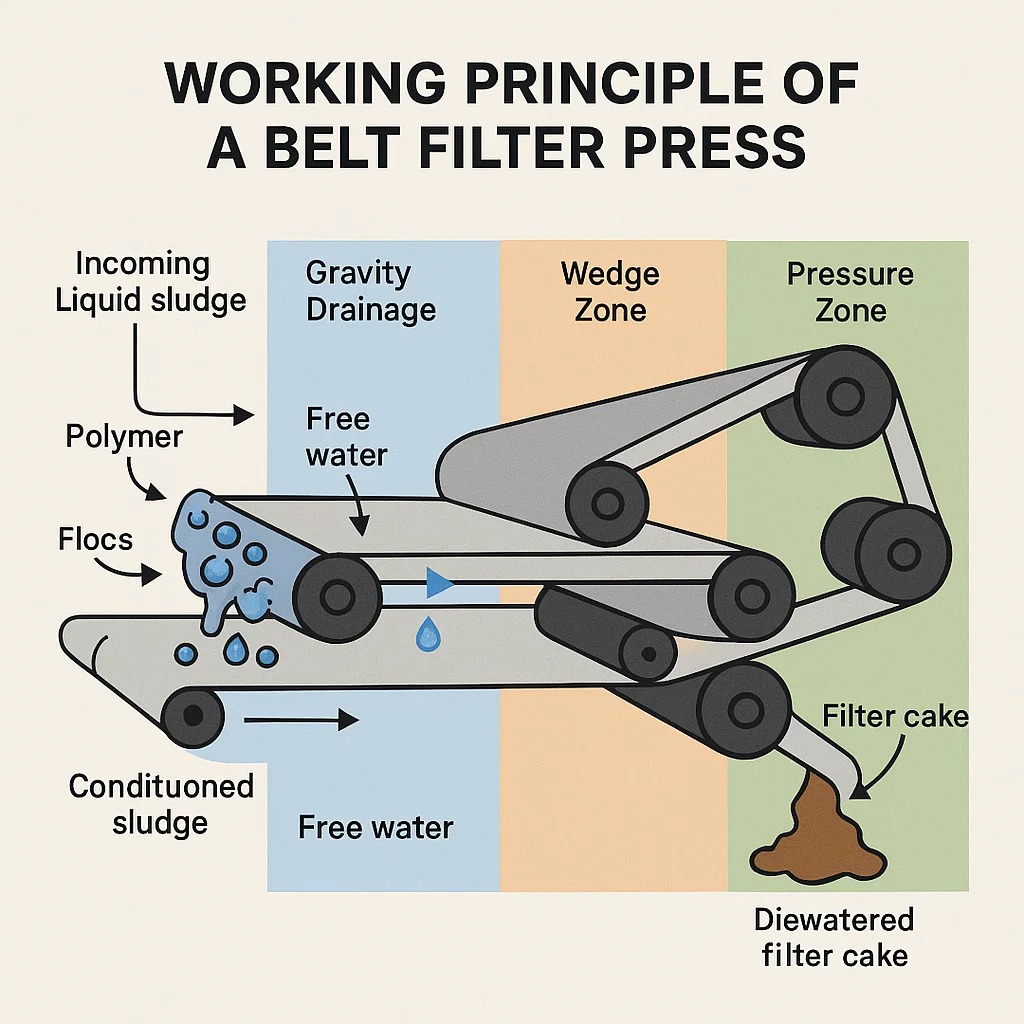

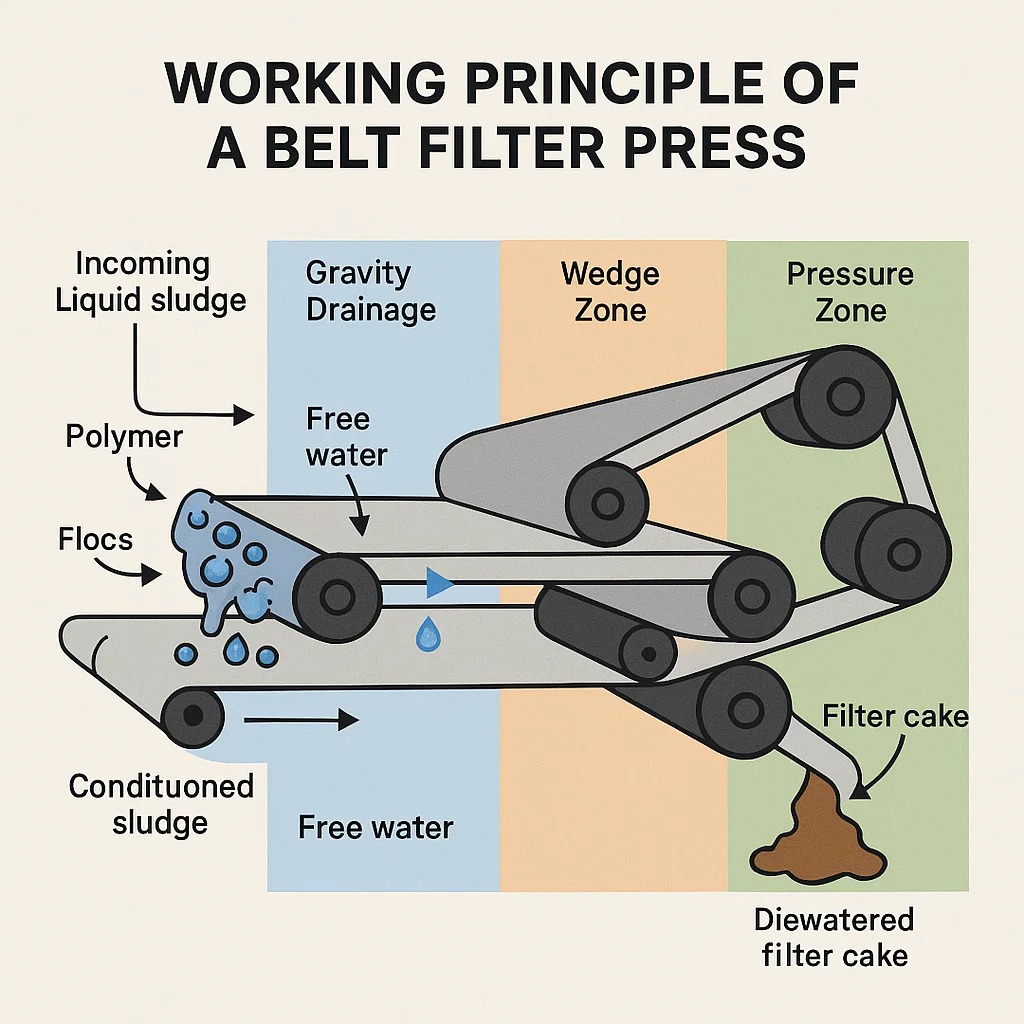

Principio de funcionamiento de un filtro prensa de correa

el operation of a prensa de filtro de correa (BFP) Es un proceso continuo de varias etapas que aprovecha el acondicionamiento químico, la gravedad y la presión mecánica para separar el agua de lodo . El proceso se puede dividir en cuatro zonas distintas:

1. Acondicionamiento (Floculación)

Antes de entrar a la prensa, se debe preparar el lodo líquido entrante para que libere su agua de manera efectiva. Esto se hace a través de lodo conditioning .

- Proceso: Un agente químico, típicamente un orgánico de alto peso molecular. polímero , se mezcla rápidamente con el lodo. El polímero hace que los pequeños sólidos dispersos se agrupen en masas más gryes y estables llamadas flóculos .

- Propósito: else flocs trap the solids and improve the sludge’s permeability, making it much easier for water to drain in the subsequent steps. Proper conditioning is the key factor in achieving high eficiencia de deshidratación .

2. Zona de drenaje por gravedad

el conditioned sludge first enters the gravity drainage zone, typically at the beginning of the top filter belt.

- Proceso: el sludge flows onto a wide, horizontal section of the porous cinturón de filtro . Bajo la fuerza de la gravedad, el agua libre que se liberó durante el acondicionamiento drena rápidamente a través de la cinta, con la ayuda de una estructura de cinta de tejido abierto.

- Propósito: Esta etapa elimina un gran porcentaje del agua fácilmente drenable, aumentando la concentración de sólidos de la suspensión líquida inicial (a menudo entre 1 y 5 % de sólidos) a una masa espesa y semisólida (a menudo entre 10 y 15 % de sólidos) antes de aplicar presión.

3. Zona de cuña

el wedge zone serves as the transition from gravity drainage to high-pressure dewatering.

- Proceso: el sludge, now consolidated, is gradually squeezed between the upper and lower cinturón de filtros ya que convergen en forma de “cuña”. La brecha cada vez más estrecha aplica las primeras fuerzas de compresión suaves al lodo.

- Propósito: Esta compresión lenta y controlada evita que el líquido de gran volumen explote (lo que se denomina “cegamiento” o “squirt-out”) y prepara la torta sólida para la intensa presión que le seguirá distribuyéndola uniformemente a lo largo del ancho de la cinta.

4. Zona de presión

Esta es la sección principal de deshidratación donde se exprime la mayor parte del agua restante.

- Proceso: el two filter belts, with the sludge cake sandwiched between them, are guided through a serpentine path of progressively smaller diameter rodillos . El diámetro decreciente y la tensión creciente de las correas someten la torta a altos niveles de cizallamiento y presión.

- Subzonas:

- Baja presión: el first set of rollers applies moderate pressure.

- Alta presión/cizallamiento: el inner-most rollers apply maximum force, sometimes in rapid succession, to physically press the water out of the compressed cake.

- Salida: el dewatered sludge, now referred to as the torta de filtración , sale de la prensa con una alta concentración de sólidos de pastel (normalmente entre 18 y 35 % de sólidos, según el tipo de lodo). Luego, las correas se separan y los raspadores retiran la torta para su eliminación o tratamiento posterior.

Componentes clave de un filtro prensa de correa

A prensa de filtro de correa (BFP) es una máquina sofisticada construida a partir de varios sistemas interconectados que trabajan en armonía para lograr una deshidratación eficiente. Comprender estos componentes centrales es esencial para operación de prensa de cinta y mantenimiento .

Correas filtrantes (el medio de filtración central)

el belts are arguably the most critical component, directly involved in the filtration process.

- Función: Dos correas continuas y porosas (una superior y otra inferior) intercalan el lodo acondicionado. Retienen las partículas sólidas y permiten el paso del filtrado (agua).

- Material: Normalmente hechas de materiales sintéticos duraderos como poliéster o polipropileno, las correas están tejidas con un tamaño de malla específico para optimizar la retención de sólidos y el drenaje de agua.

- Seguimiento del cinturón: el belts must remain perfectly aligned to prevent damage or spillage. Sophisticated sistemas neumáticos A menudo controlan la tensión y el seguimiento de la correa automáticamente.

Rodillos (aplicando presión y cizallamiento)

el rollers are the physical mechanisms that generate the dewatering force.

- Función: el sludge-filled belts travel around a series of large and small rodillos dispuestos en forma de serpentina. Estos rodillos son responsables del aumento de presión aplicado en las zonas de cuña y presión.

- Tipos:

- Rodillos de gravedad: Utilizado principalmente en la zona de drenaje por gravedad.

- Rodillos de presión: Rodillos más pequeños en la zona de presión que crean una alta fuerza de contacto y cizalla doblando bruscamente las correas.

Sistema de accionamiento (control de movimiento)

el drive system controls the movement and speed of the filter belts.

- Función: Impulsa la rotación del rodillo impulsor principal, que tira de todo el conjunto de la correa.

- Mecanismo: Normalmente un motor eléctrico conectado a una caja de cambios. Los sistemas modernos suelen utilizar transmisiones de frecuencia variable (VFD) para permitir un control preciso de la velocidad de la correa.

- Importancia: Velocidad de la correa es un parámetro operativo clave, ajustado en función de lodo characteristics y desired rendimiento .

Sistema Neumático (Tensión y Seguimiento)

Este sistema asegura la integridad y el rendimiento óptimo de las correas filtrantes.

- Función: Utiliza aire comprimido para aplicar tensión controlada y continua a las correas y corregir automáticamente cualquier desalineación (seguimiento de la correa).

- Importancia: La tensión constante es vital para lograr una presión uniforme y máxima eficiencia de deshidratación . Un seguimiento adecuado evita que las correas se salgan de los rodillos, lo que podría provocar desgarros o la parada del equipo.

Panel de Control (Automatización y Monitoreo)

el control panel serves as the brain of the belt filter press.

- Función: Alberga el automatización sistemas, controladores lógicos programables (PLC) e interfaz de operador. Monitorea variables del proceso como la velocidad de la correa, el flujo de polímero y la tensión de la correa.

- Sistemas Avanzados: Los BFP modernos cuentan con controles sofisticados para secuencias automatizadas de inicio/apagado y monitoreo remoto, lo que contribuye a mejorar eficiencia energética y reduced operator intervention.

Sistema de lavado (manteniendo la eficiencia)

el washing system prevents the belts from clogging, which is critical for continuous operation.

- Función: Las barras rociadoras de agua a alta presión limpian las correas inmediatamente después de torta de filtración se descarga, eliminando los sólidos residuales que podrían cegar la tela de la correa.

- Mecanismo: Utiliza una bomba dedicada para suministrar agua a alta presión, que luego a menudo se recolecta y se envía de regreso al frente del tratamiento de aguas residuales plants (PTAR) para su reprocesamiento.

Tipos de filtros prensa de correa

Si bien el principio de funcionamiento básico sigue siendo el mismo, prensa de filtro de correaes Vienen en varias configuraciones diseñadas para manejar diferentes capacidades, tipos de lodos y limitaciones de espacio. Generalmente se clasifican según el tamaño/capacidad y la configuración de la correa.

Según el tamaño y la capacidad

el size of the press is primarily defined by the width of its cinturones de filtro , que dicta el rendimiento o la capacidad.

- Unidades de laboratorio/piloto: Prensas de pequeña escala utilizadas para probar diferentes tipos de lodos, optimizando polímero dosing y ampliar los datos antes de invertir en una unidad de tamaño completo.

- Prensas pequeñas y medianas: Normalmente se utiliza en municipios más pequeños. tratamiento de aguas residuales plants o instalaciones industriales con caudales moderados (por ejemplo, pequeñas operaciones de procesamiento de alimentos). Los anchos de las correas pueden oscilar entre $0,5$ y $1,5$ por metro.

- Prensas grandes de alta capacidad: Diseñadas para las principales EDAR metropolitanas y aplicaciones industriales a gran escala (como papel y pulpa), estas máquinas cuentan con correas anchas (de hasta $3$ metros o más) y están diseñadas para un funcionamiento continuo y de gran volumen.

Basado en la configuración de la correa

el design and arrangement of the belts and rollers lead to different configurations, optimizing the sludge’s time in the gravity and pressure zones.

1. BFP de baja presión y alta gravedad

- Características: else models feature an extended zona de drenaje por gravedad , a menudo usando una inclinación o rodillos adicionales para maximizar la eliminación inicial de agua antes de la etapa de presión.

- Aplicación: Más adecuado para lodos con buenas características de deshidratación y alto contenido inicial de agua libre (por ejemplo, ciertos lodos minerales o industriales).

2. BFP estándar de tres zonas

- Características: el most common configuration, featuring distinct gravity, wedge, and pressure zones, as detailed earlier. They balance efficiency and cost-effectiveness.

- Aplicación: Ampliamente utilizado en tratamiento de aguas residuales municipales y various industrial applications.

3. Prensas de doble banda (espesamiento y deshidratación)

- Características: Algunas unidades avanzadas integran un lodo thickening etapa (a menudo un espesador de tambor giratorio) directamente con la etapa de deshidratación de la prensa de cinta.

- Propósito: el thickener first increases the solids concentration of very dilute sludge, improving the press’s efficiency and rendimiento capacidad.

Filtros prensa de banda especializados

else are designed for particular requirements, often focusing on maximizing final cake dryness.

- Filtros prensa de correa de alta presión: else use smaller pressure rodillos y extremely high belt tension to achieve the absolute maximum sólidos de pastel contenido.

- Aplicación: Esencial cuando la reducción del volumen de lodos es crítica, o cuando la torta final está destinada a secado térmico o incineración, donde un alto contenido de sólidos ahorra significativamente consumo de energía .

Aplicaciones de los filtros prensa de correa

el prensa de filtro de correa (BFP) es una solución de deshidratación versátil que se utiliza en un amplio espectro de industrias donde se requiere separación sólido-líquido y reducción del volumen de lodos.

Plantas de Tratamiento de Aguas Residuales

Esta es la aplicación principal y más común de los BFP.

- Tratamiento de Aguas Residuales Municipales: Los BFP son indispensables en la ciudad y el pueblo tratamiento de aguas residuales plants (PTAR). Deshidratan los lodos orgánicos (biosólidos) generados durante los procesos de tratamiento primario y secundario. El resultado torta de filtración se reduce significativamente en volumen, lo que hace que la eliminación (vertederos, incineración) o la reutilización beneficiosa (aplicación al suelo, compostaje) sean mucho más rentables.

Aplicaciones industriales

Los BFP se utilizan en numerosos entornos de fabricación y procesamiento para gestionar flujos de residuos industriales.

- Procesamiento de alimentos: Los lodos generados al lavar verduras, procesar carne o elaborar cerveza a menudo contienen grandes volúmenes de sólidos. Los BFP deshidratan eficientemente estos lodos orgánicos, lo que ayuda al cumplimiento normativo y reduce los costos de eliminación para sectores como lácteos, cervecerías y mataderos.

- Industria del Papel y la Celulosa: el process of making paper generates large quantities of fibrous sludge and waste materials. BFPs are key to dewatering this paper sludge, often achieving very high throughputs due to the fibrous nature of the solids.

- Fabricación química y farmacéutica: Los BFP se utilizan para deshidratar lodos residuales, procesar subproductos e incluso para separar productos finales, siempre que los materiales sean compatibles con el material de la correa y la tensión mecánica.

Operaciones Mineras

En el sector minero, los BFP se utilizan para la gestión de relaves y la deshidratación de concentrados.

- Deshidratación de relaves: Los BFP ayudan a recuperar agua de los relaves mineros (material de desecho), lo cual es vital para la conservación del agua y la estabilidad ambiental, especialmente en regiones áridas.

- Deshidratación de concentrado: En algunos casos se utilizan para deshidratar concentrados minerales, reduciendo el peso y los costos de transporte del producto final.

Aplicaciones de nicho especializadas

- Teñido de textiles: Deshidratación de lodos que contienen colorantes y productos químicos residuales.

- Acabado de metales: Separación de lodos de hidróxido metálico de baños de tratamiento agotados.

el common thread across all these applications is the need for efficient separación de sólidos para reducir el volumen de desechos y recuperar agua, lo que se traduce directamente en menores costos operativos y un mejor cumplimiento ambiental.

Ventajas y desventajas de los filtros prensa de correa

Elegir lo correcto equipo de deshidratación requiere una comprensión clara de las compensaciones. el prensa de filtro de correa (BFP) Ofrece importantes beneficios pero también presenta ciertas limitaciones.

Ventajas: ¿Por qué elegir un BFP?

| ventaja | Descripción | Impacto en la operación |

| Operación continua | el BFP is designed for non-stop processing, unlike batch equipment (e.g., filter presses). | Alto rendimiento y no downtime required for cleaning or plate cycling. |

| Consumo de energía relativamente bajo | Utiliza principalmente presión mecánica y una pequeña cantidad de electricidad para el sistema de accionamiento y las bombas. | inferior costos operativos en comparación con métodos que consumen mucha energía como el secado térmico o la centrifugación. |

| Fácil de operar y mantener | el mechanical design is relatively straightforward once optimized, leading to easier mantenimiento de prensa de banda . | Los operadores requieren una formación menos especializada en comparación con maquinaria más compleja. |

| Buena relación rendimiento/coste | Ofrece una gran capacidad de procesamiento por una inversión comparativamente menor que ciertas tecnologías de deshidratación con alto contenido de sólidos. | Una solución eficaz y económica para medianas y grandes empresas. tratamiento de aguas residuales plants . |

| Captura efectiva de sólidos | el belts provide a physical barrier, ensuring high separación de sólidos y clean filtrate, which reduces the load on upstream processes. | |

Desventajas: limitaciones y consideraciones

- Alta Inversión Inicial: Si bien los costos operativos son razonables, la compra e instalación de un sistema BFP robusto, incluido el equipo de pretratamiento necesario (como sistemas de dosificación de polímeros ), puede ser sustancial.

- Requisitos de espacio: Los BFP suelen ser máquinas horizontales grandes. Requieren una huella significativa, lo que puede ser un factor limitante en instalaciones con espacio restringido.

- Sensibilidad a las características de los lodos de alimentación: el performance is highly dependent on effective lodo conditioning . Si la calidad del lodo entrante o la polímero La dosis cambia con frecuencia, el rendimiento de la prensa y sólidos de pastel la consistencia puede verse afectada.

- Consumo de agua de lavado: Los BFP requieren una cantidad sustancial de agua a alta presión para sistema de lavado para mantener el cinturón de filtros limpio, lo que aumenta la demanda general de agua de la instalación.

- Menos sólidos de la torta final (en comparación con otros métodos): Si bien son adecuados para muchas rutas de eliminación, los BFP generalmente logran resultados finales más bajos. sólidos de pastel (normalmente entre $18-35%$) en comparación con las prensas de tornillo o los filtros prensa de alta presión (que pueden alcanzar más de $40-60%$).

Factores a considerar al elegir un filtro prensa de correa

Seleccionando el óptimo prensa de filtro de correa (BFP) es una decisión que impacta los costos operativos a largo plazo y eficiencia de deshidratación . Una evaluación exhaustiva debe ir más allá del precio y centrarse en las características específicas de la aplicación.

Características de los lodos (el factor principal)

el nature of the material being processed is the most important factor in BFP selection.

- Tipo y Origen: ¿El lodo es primario, secundario (biológico), químico o industrial? Los diferentes tipos de lodos (por ejemplo, muy fibrosos o gelatinosos) requieren diferentes presiones y tejidos de la correa.

- Concentración Inicial de Sólidos: Los lodos muy diluidos pueden requerir un espesamiento previo (por ejemplo, usando un espesador de correa por gravedad) antes de un prensado efectivo.

- Índice de deshidratabilidad: Esto se determina mediante pruebas de laboratorio. Los lodos que se deshidratan deficientemente requerirán tiempos de retención más prolongados, lo que significa un BFP más grande o una unidad con una duración prolongada. zona de drenaje por gravedad .

- Compresibilidad: Cuánta presión puede soportar el lodo antes de que la resistencia reduzca la velocidad de filtración.

Requisitos de capacidad y rendimiento

el machine must be sized to handle the facility’s expected flow.

- Capacidad hidráulica: el volume of sludge (in gallons or cubic meters) the unit must process per hour.

- Carga de sólidos: el total dry weight of solids (in kg/hr or lb/hr) the press must handle. This dictates the necessary cinturón de filtro ancho, que es la métrica de tamaño clave.

Costos operativos y de mantenimiento

el total cost of ownership extends well beyond the initial purchase price.

- Consumo de polímero: Acondicionamiento de lodos es un gasto recurrente importante. Una unidad que logra el objetivo. sólidos de pastel con inferior polímero dosage ahorrará dinero con el tiempo.

- Consumo de energía: Compare los requisitos de potencia del sistema de transmisión y de las bombas de filtrado, buscando altas eficiencia energética .

- Requisitos de mantenimiento: Considere el costo de reemplazar las piezas de desgaste, especialmente las cinturón de filtros y pressure rodillos .

Automatización y Control

Los BFP modernos ofrecen avances significativos en el control de procesos.

- Sistemas de control automatizados: Busque PLC y sensores que se ajusten automáticamente tensión de la correa , velocidad de la correa , y polímero dosing en respuesta a variaciones en la alimentación de lodos entrantes. Esto reduce la necesidad de supervisión constante del operador.

- Monitoreo remoto: Los sistemas con acceso remoto facilitan el diagnóstico y la predicción mantenimiento de prensa de banda , minimizando el tiempo de inactividad inesperado.

Reputación y soporte del proveedor

Elegir un socio confiable es crucial para el éxito a largo plazo.

- Experiencia y trayectoria: Evaluar el historial del proveedor con similares. tratamiento de aguas residuales plants o procesos industriales.

- Soporte local: Garantice la disponibilidad inmediata de repuestos, servicio técnico y capacitación del operador para minimizar cualquier interrupción en el funcionamiento. operación continua .

Mantenimiento y solución de problemas

Efectivo mantenimiento de prensa de banda es esencial para garantizar un alto eficiencia de deshidratación , maximizando la vida útil del equipo y minimizando el costoso tiempo de inactividad. Un enfoque proactivo siempre es más rentable que las reparaciones reactivas.

Tareas de mantenimiento regulares

La coherencia en estas tareas garantiza la operación continua de la prensa de filtro de correa (BFP) :

- Inspección y Lavado de Bandas: Asegurar el sistema de lavado está funcionando correctamente con suficiente presión y flujo. Inspeccionar rutinariamente el cinturón de filtros en busca de signos de desgaste, desgarros o obstrucción excesiva.

- Tensión y seguimiento de la correa: Monitorear el sistema neumático para garantizar que las correas mantengan la tensión correcta. Verifique el sistema de seguimiento automático diariamente para evitar que la correa se salga, lo que puede causar daños graves.

- Lubricación de rodillos y rodamientos: Siga el programa del fabricante para engrasar los rodamientos en todos rodillos . La mala lubricación es una de las principales causas de falla de los rodillos.

- Verificación del sistema de polímero: Calibre periódicamente el polímero dosing system y check feed lines for blockages. The polymer solution concentration must be consistent for optimal lodo conditioning .

- Inspección de la cuchilla raspadora: Asegurar el scraper blades that remove the torta de filtración estén afilados y correctamente alineados para evitar que se arrastren restos de torta que puedan cegar las correas.

problemaas comunes y soluciones

| Problem | Causa potencial | Solución |

| Torta Húmeda/Sólidos Pobres | insuficiente polímero dosage o mala mezcla. | Ajustar el polímero dosifique y confirme que el aparato mezclador esté funcionando. |

| Torta Húmeda/Sólidos Pobres | Incorrecto velocidad de la correa (demasiado rápido) o tensión (demasiado baja). | Reduzca la velocidad de la cinta para aumentar el tiempo de deshidratación; ajustar tensión de la correa a través del sistema neumático. |

| Escorrentía de lodos (de las correas) | el gravity or wedge zone is overloaded. | Disminuir la velocidad de avance (capacidad hidráulica) y/o aumentar la polímero dosificar para formar flóculos más fuertes. |

| Arrugas/daños en la correa | Falla del sistema de seguimiento automático o tensión inconsistente de la correa. | Verifique la presión de aire a los cilindros de seguimiento e inspeccione los sensores en busca de residuos o mal funcionamiento. |

| Alto Vibration / Noise | Rodamientos de rodillos desgastados o agarrotados. | Reemplace los rodamientos de rodillos afectados inmediatamente para evitar fallas catastróficas de los rodillos. |

Innovaciones en la tecnología de filtros prensa de correa

Si bien el principio básico de utilizar presión entre dos correas permanece constante, prensa de filtro de correaes (BFPs) están evolucionando continuamente, principalmente a través de avances en automatización, control y diseño. Estas innovaciones se centran en maximizar eficiencia de deshidratación , reduciendo los costes operativos (OPEX) y haciendo que las máquinas sean más fáciles de gestionar.

Sistemas automatizados de dosificación de polímeros

el consistency of lodo conditioning es el factor más crítico en el desempeño de BFP. Los sistemas modernos utilizan monitoreo avanzado para optimizar este proceso.

- Monitoreo en tiempo real: Uso de nuevos sistemas. medición óptica (por ejemplo, sensores láser o cámaras) para monitorear la lodo y floc structure as it enters the press.

- Control de algoritmos e IA: Al analizar el lodo consistencia y caudal en tiempo real, el sistemas de control automatizados utilizar algoritmos patentados, a menudo respaldados por IA, para ajustar con precisión la polímero dosage y flow rate.

- Beneficio: Esto elimina la necesidad de realizar ajustes manuales y subjetivos, lo que genera menos polímero consumo (hasta $40%$ de ahorro) y manteniendo constante sólidos de pastel a pesar de la fluctuación de la calidad del lodo entrante.

Diseños de deshidratación extendida y de alta presión

Las innovaciones en el diseño se centran en aumentar la sequedad final del torta de filtración y boosting rendimiento .

- Prensas Modulares y Verticales: Los diseños más nuevos presentan una configuración vertical o de perfil bajo para la zona de presión. Esto reduce el espacio que ocupa la máquina, lo que la hace ideal donde requisitos de espacio son una limitante.

- Zona de gravedad extendida: Algunos modelos incorporan una tercera correa independiente o una extendida inclinada. zona de drenaje por gravedad con arados o elementos especializados (como Roto-Kone®) para eliminar más agua libre antes de la zona de presión. Esto aumenta significativamente la capacidad de lodos diluidos.

- Rodillos aumentados: Las prensas ahora se construyen comúnmente con $7$, $8$ o incluso $12$ rodillos en la zona de presión, a menudo con diámetros más pequeños y mayor envoltura de la correa, para someter la torta a una presión y cizallamiento más intensos y prolongados, lo que lleva a la mayor humedad residual eliminación.

Operaciones inteligentes y monitoreo remoto

el integration of BFPs into the Internet industrial de las cosas (IIoT) permite una operación más segura, más eficiente y menos supervisada.

- Diagnóstico remoto: Basado en PLC paneles de control ahora están habilitados para la red, lo que permite a los proveedores y gerentes de planta monitorear de forma remota las métricas de desempeño, ajustar la configuración y diagnosticar problemas sin estar físicamente en el sitio.

- Mantenimiento predictivo: Los sensores rastrean las horas de funcionamiento y los niveles de vibración de componentes clave (como rodillos y bearings). This data allows operators to schedule mantenimiento antes se produce una avería, asegurando una verdadera operación continua .

Tendencias futuras en la tecnología de filtros prensa de correa

el trajectory of BFP innovation is clearly focused on making them smarter, more autonomous, and fully integrated components of a modern tratamiento de aguas residuales plants .

Aumento de la automatización

el goal is to achieve near-autonomous operation with minimal operator intervention.

- Autoajuste: Los futuros BFP dependerán aún más de circuitos de retroalimentación basados en sensores que ajustan automáticamente la velocidad de alimentación, velocidad de la correa , y pressure settings to maintain an optimal output quality ($\text{cake solids}$) under all conditions.

- Limpieza automatizada: Ciclos de autolimpieza mejorados que utilizan menos agua y agentes químicos para garantizar que las correas permanezcan sin obstruir.

Mejora de la eficiencia energética

A medida que aumentan los costos de los servicios públicos, reducir la demanda de energía es un objetivo principal.

- Variadores de velocidad (VSD): El uso generalizado de VSD de alta eficiencia en todos los motores (transmisión, bomba, lavadora) permitirá que la prensa use solo la energía necesaria para la corriente. rendimiento y lodo characteristics .

- Hidráulico versus neumático: Mayor refinamiento de los sistemas tensores hidráulicos o neumáticos para una mayor precisión y un menor consumo de aire/aceite.

Monitoreo y control remotos

el push toward centralized control systems across entire water facilities will continue.

- Tecnología de gemelos digitales: Uso de modelos simulados del BFP alimentados con datos en tiempo real para predecir el rendimiento, optimizar los puntos de ajuste y capacitar a los operadores de forma segura.

- Interfaces móviles: Controlar y monitorear todo el sistema de drenaje a través de tabletas resistentes o aplicaciones móviles, lo que aumenta la movilidad y la capacidad de respuesta del operador.

Conclusión

Resumen de beneficios clave

el prensa de filtro de correa (BFP) sigue siendo una pieza fundamental y muy eficaz de equipo de deshidratación crucial para la gestión sostenible de residuos. Su éxito se debe a una poderosa combinación de atributos:

- Rentabilidad: Al reducir significativamente el volumen de lodo (alcanzando un alto sólidos de pastel contenido), los BFP reducen drásticamente los gastos de transporte y eliminación de tratamiento de aguas residuales plants y industry.

- Operación continua: el mechanical, non-batch process allows for high rendimiento y reliable 24/7 service, optimizing plant efficiency.

- Simplicidad y confiabilidad: En comparación con maquinaria altamente compleja, el diseño central del BFP (que aprovecha la gravedad, el acondicionamiento de polímeros y la presión mecánica mediante rodillos —Es relativamente simple, lo que conduce a una operación más fácil y predecible. mantenimiento de prensa de banda .

el Future Outlook

el BFP is not a stagnant technology. Fueled by the demands for greater eficiencia energética , menores gastos operativos y reducción de mano de obra, la tendencia se está moviendo hacia automatización más inteligente . Los sistemas futuros se integrarán cada vez más sistemas de control automatizados y sophisticated sensors to optimize dosificación de polímero y velocidad de la correa en tiempo real, ofreciendo un rendimiento consistente con una mínima supervisión humana.

Para cualquier instalación que maneje grandes volúmenes de desechos líquidos, el filtro prensa de banda continúa ofreciendo una solución comprobada, rentable y en evolución para separación de sólidos y sludge volume reduction, solidifying its place as an indispensable tool in modern industrial and municipal operations.

Preguntas frecuentes (FAQ)

P1: ¿Cuál es el contenido de sólidos de torta final típico que se logra con un filtro prensa de correa?

A prensa de filtro de correa (BFP) normalmente logra una final sólidos de pastel concentración que oscila entre 18% a 35% , dependiendo en gran medida del tipo de lodo . Los lodos biológicos orgánicos suelen encontrarse en el extremo inferior de este rango, mientras que los lodos fibrosos (como los de la industria papelera) o los lodos minerales pueden alcanzar el extremo superior.

P2: ¿Cómo se compara un filtro prensa de correa con una centrífuga?

| Característica | Filtro prensa de correa (BFP) | centrífuga |

| Costo operativo | Generalmente inferior consumo de energía. | Generalmente higher energy consumption due to high rotational speed. |

| Mantenimiento | Más fácil, mecánico, centrado en correas/rodillos. | Más complejo, implica piezas giratorias de alta velocidad y un control sofisticado. |

| Rendimiento | Alto, suited for continuous, large-volume flow. | Alto, can achieve greater rendimiento en menos espacio. |

| Huella | Requiere un gran huella debido a su diseño horizontal. | Requiere un huella más pequeña (diseño vertical/compacto). |

| Sólidos finales | normalmente 18% - 35% . | A menudo puede alcanzar un nivel ligeramente superior sólidos de pastel (25% - 40%). |

P3: ¿Cuál es la variable operativa más crítica para el BFP?

el most critical operational variable is the dosificación de polímero (acondicionamiento químico). El polímero se forma fuerte y estable. flóculos que liberan agua de manera eficiente. Si la dosis es demasiado baja, la torta se moja y el lodo se escurre; si es demasiado alto, es un desperdicio y aun así puede dar lugar a una estructura deficiente del pastel. Mantener la dosis óptima es clave para eficiencia de deshidratación .

P4: ¿Cuánto duran las correas del filtro?

el lifespan of the cinturones de filtro es muy variable, dependiendo de la lodo characteristics (por ejemplo, materiales abrasivos como arena), la intensidad del sistema de lavado , y adecuado tensión de la correa y tracking. Under ideal conditions with good mantenimiento , un cinturón puede durar desde 1 a 5 años .

P5: ¿Qué significa "cegamiento"?

cegamiento Ocurre cuando finas partículas sólidas obstruyen los poros de la cinturones de filtro . Esto evita que el agua (filtrado) pase, reduciendo significativamente el eficiencia de deshidratación y leading to a very wet filter cake. Regular and effective operation of the sistema de lavado es necesario para evitar el cegamiento.

+86-15267462807

+86-15267462807

English

English

عربى

عربى

Español

Español