Introducción a las membranas MBR

En una era definida por el aumento de la escasez de agua, las crecientes demyas de la población y las regulaciones ambientales más estrictas, la búsqueda de soluciones avanzadas de tratamiento de aguas residuales nunca ha sido más crítica. Los métodos tradicionales, aunque efectivos hasta cierto punto, a menudo luchan por satisfacer las demandas modernas de gestión de recursos de efluentes de alta calidad y eficientes. Esta necesidad apremiante ha allanado el camino para tecnologías innovadoras, entre las cuales las Membrana de biorreactor de membrana (MBR) se destaca como una solución transformadora.

¿Qué es una membrana MBR?

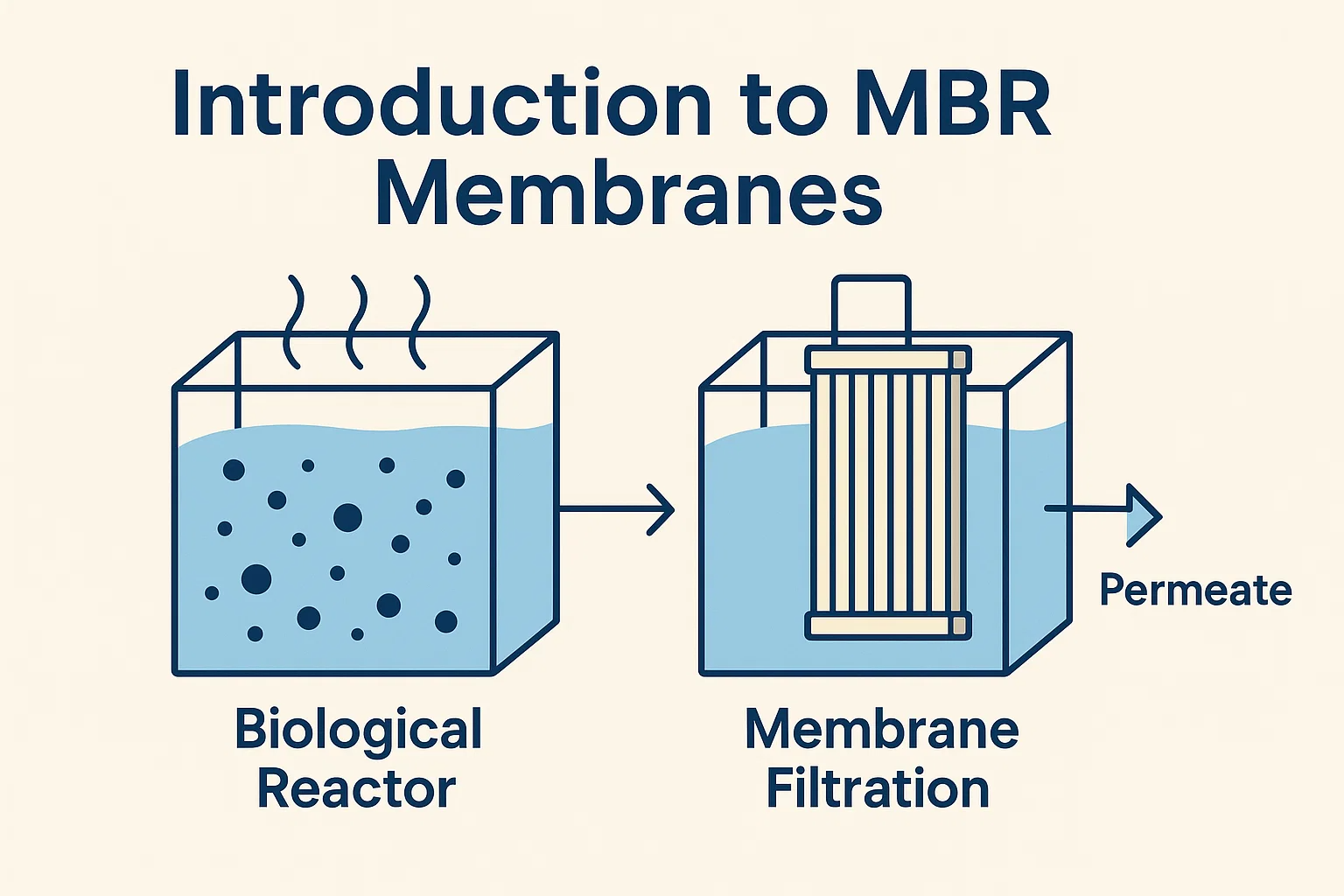

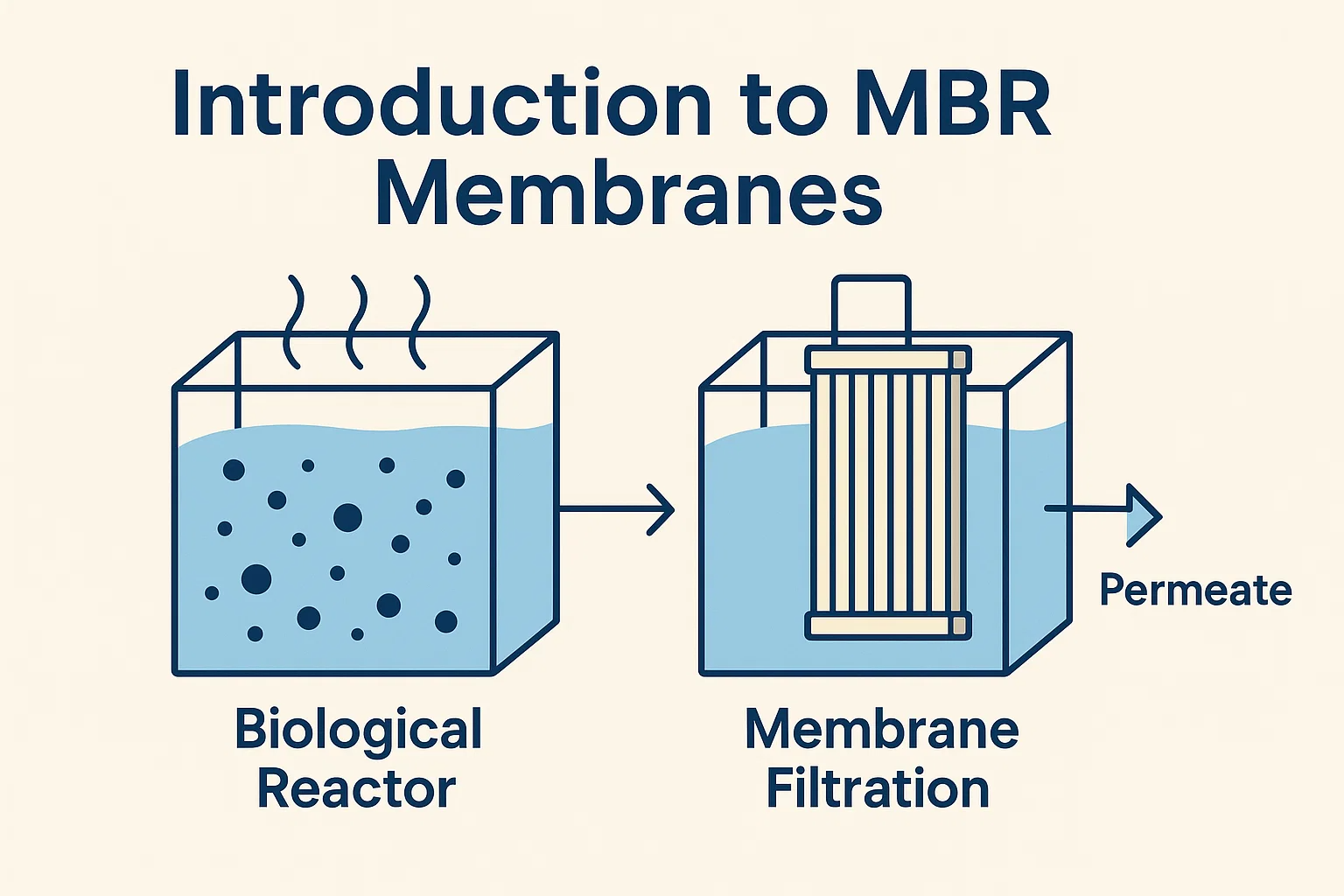

En su núcleo, un sistema de biorreactor de membrana (MBR) representa una fusión sofisticada de dos procesos establecidos: tratamiento biológico and filtración de membrana .

-

Definición y principios básicos: En un MBR, una membrana permeable se integra directamente en o inmediatamente después de un reactor biológico (generalmente un sistema de lodo activado). El componente biológico es responsable de romper los contaminantes orgánicos y los nutrientes en las aguas residuales, al igual que un proceso de lodo activado convencional. Sin embargo, en lugar de confiar en el asentamiento de la gravedad (sedimentación) para separar el agua tratada de la biomasa, el MBR emplea una barrera física, la membrana, para realizar esta separación crucial. Esta membrana actúa como una barrera absoluta para los sólidos suspendidos, las bacterias e incluso algunos virus, asegurando un permeado notablemente claro y de alta calidad.

-

Cómo MBRS combinan filtración de membrana y tratamiento biológico: La sinergia entre estas dos tecnologías es lo que le da al MBR sus distintas ventajas. El proceso biológico crea una concentración de sólidos suspendidos de licor mixto (MLSS) significativamente mayor que en los sistemas convencionales, lo que lleva a una unidad de degradación biológica más compacta y eficiente. La membrana retiene efectivamente esta alta concentración de biomasa dentro del reactor, eliminando la necesidad de un clarificador secundario y, a menudo, un paso de filtración terciaria. Esta separación directa da como resultado una calidad de efluente superior, lo que permite la descarga directa o el pulido adicional para varias aplicaciones de reutilización.

Historia y evolución de la tecnología MBR

El viaje de la tecnología MBR de un concepto naciente a una solución ampliamente adoptada refleja décadas de innovación tanto en la ciencia de materiales como en la ingeniería de procesos.

-

Desarrollos tempranos en tecnología de membrana: Las raíces de la tecnología MBR se remontan a mediados del siglo XX, con una investigación inicial sobre membranas sintéticas para diversos procesos de separación. Las primeras aplicaciones de membranas en el tratamiento del agua, principalmente para microfiltración y ultrafiltración, sentaron las bases para su integración con los sistemas biológicos. Sin embargo, los desafíos iniciales, particularmente el ensuciamiento de la membrana y los altos costos, limitaron su adopción generalizada.

-

Hitos clave en el desarrollo de MBR: A fines de la década de 1960, vio los primeros diseños conceptuales de MBRS. Un avance significativo se produjo en la década de 1980 con el desarrollo de membranas poliméricas robustas, de alto flujo y más rentable, particularmente configuraciones de fibra hueca y lámina plana. La transición de los módulos de membrana externos (resumen lateral) a las configuraciones sumergidas más eficientes y compactas en la década de 1990 marcó otro momento crucial, mejorando en gran medida la viabilidad económica y la simplicidad operativa de los sistemas MBR. Los avances continuos en materiales de membrana, diseños de módulos y estrategias operativas han empujado constantemente los límites del rendimiento de MBR.

-

Tendencias actuales y perspectivas futuras: Hoy, la tecnología MBR es una solución madura y probada para una amplia gama de desafíos de tratamiento de aguas residuales a nivel mundial. Las tendencias actuales se centran en mejorar la resistencia al ensuciamiento de la membrana a través de nuevos materiales y modificaciones de la superficie, mejorar la eficiencia energética (especialmente la aireación) e integrar los MBR con otros procesos de tratamiento avanzados para una calidad de agua y una recuperación de recursos aún más alta. El futuro de MBRS está listo para un crecimiento continuo, desempeñando un papel cada vez más vital en la gestión sostenible del agua, la reutilización del agua y la creación de ciclos de agua urbanos resistentes.

Tipos de membranas MBR

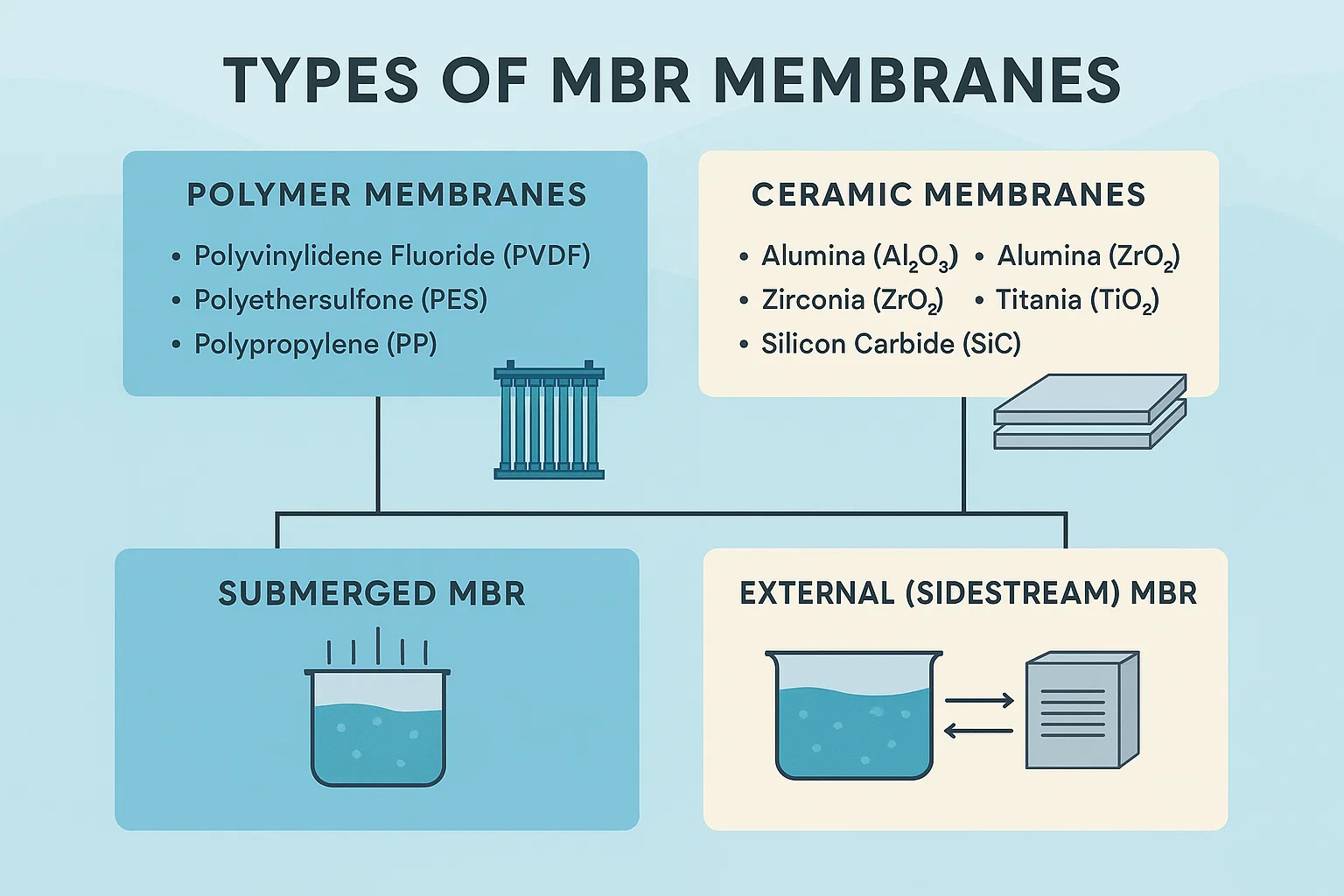

La eficacia y las características operativas de un sistema MBR están profundamente influenciados por el tipo de membrana empleada. Las membranas se clasifican principalmente por su composición de material y su configuración física dentro del biorreactor.

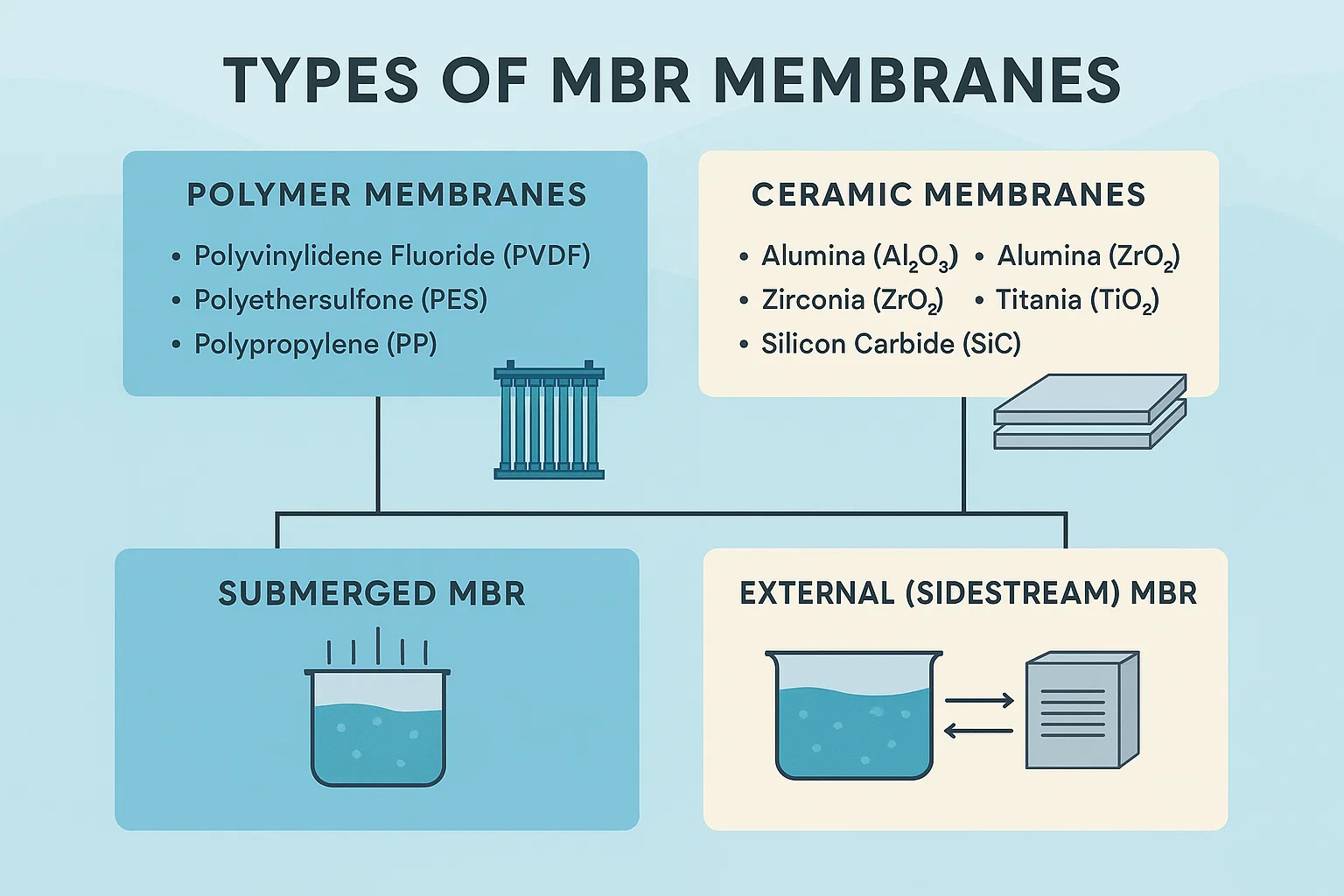

Membranas de polímero

Las membranas poliméricas dominan el mercado MBR debido a su versatilidad, rentabilidad y procesos de fabricación establecidos.

Membranas cerámicas

Las membranas cerámicas representan una alternativa robusta a sus homólogos poliméricos, particularmente adecuados para desafiar las corrientes de aguas residuales.

-

Composición de material y propiedades: Las membranas cerámicas están hechas típicamente de materiales inorgánicos como alúmina (Al2O3), circonia (ZRO2), titania (TiO2) o carburo de silicio (SIC). Estos materiales se sinterizan a altas temperaturas para formar una estructura porosa. Sus propiedades clave incluyen dureza excepcional, inercia química y estabilidad térmica.

-

Ventajas en aplicaciones específicas (por ejemplo, altas temperaturas, productos químicos agresivos):

-

Resistencia química extrema: Altamente resistente a los ácidos fuertes, las bases y los oxidantes agresivos, lo que los hace ideales para aguas residuales industriales altamente corrosivas.

-

Alta estabilidad térmica: Puede funcionar de manera efectiva a temperaturas mucho más altas que las membranas poliméricas (a menudo más de 100 ° C), adecuadas para efluentes industriales calientes.

-

Resistencia mecánica superior: Extremadamente duradero y resistente a la abrasión, menos propenso al daño físico.

-

Vida larga: Debido a su naturaleza robusta, las membranas cerámicas a menudo cuentan con una vida útil operativa más larga.

-

Resistencia a la falta (relativa): Si bien no es inmune al ensuciamiento, su naturaleza hidrofílica y su capacidad para resistir la limpieza de productos químicos severos pueden hacerlos más resistentes en ciertos entornos de alto rendimiento.

-

Desventajas:

-

Mayor costo de capital: Significativamente más costoso de fabricar que las membranas poliméricas, lo que lleva a una mayor inversión inicial.

-

Naturaleza frágil: Si bien son fuertes, también son frágiles y pueden fracturarse bajo impacto o shock térmico rápido.

-

Geometrías limitadas: Principalmente disponible en configuraciones tubulares o multicanal, que pueden conducir a huellas más grandes en comparación con los módulos poliméricos compactos.

Tipos de configuración

Más allá del material, la disposición física de las membranas dentro del sistema MBR dicta su modo operativo y su idoneidad para diferentes aplicaciones.

MBR sumergido

-

Descripción de la configuración: En un sistema MBR sumergido, los módulos de membrana (típicamente fibra hueca o una lámina plana) se sumergen directamente en el licor mixto del tanque de lodo activado. El permeado se dibuja a través de las membranas aplicando un ligero vacío (succión) desde el lado del permeado. El aire generalmente se basa desde debajo de los módulos de membrana para proporcionar fregado y reducir el ensuciamiento.

-

Ventajas y desventajas:

-

Ventajas:

-

Un menor consumo de energía (bombeo): Opera bajo baja presión transmembrana (TMP), lo que requiere menos energía para la succión de permeado en comparación con los sistemas externos.

-

Huella más pequeña: La integración de las membranas dentro del tanque biológico ahorra espacio al eliminar la necesidad de aclaradores separados y estaciones de bombeo entre unidades biológicas y de membrana.

-

Facilidad de operación y mantenimiento: Relativamente sencillo de operar, y el mantenimiento (como la limpieza) a menudo se puede realizar in situ .

-

Control efectivo de ensuciamiento: La aireación continua proporciona una fregado efectivo de la superficie de la membrana, ayudando a mitigar el ensayo.

-

Desventajas:

-

Flujo inferior: Generalmente opera a tasas de flujo promedio más bajas para minimizar el ensuciamiento en comparación con los sistemas externos.

-

Requiere un gran volumen del tanque: Los módulos de membrana ocupan espacio dentro del biorreactor, que requiere un volumen general más grande del tanque para una capacidad dada en comparación con el lodo activado convencional.

-

Susceptibilidad al daño: Las membranas están expuestas directamente al licor mixto, lo que aumenta el riesgo de daño de los restos grandes si el pretratamiento es insuficiente.

-

Se prefieren las solicitudes donde se prefieren los MBR sumergidos: Los MBR sumergidos son la configuración más común para el tratamiento municipal de aguas residuales, las instalaciones industriales pequeñas a medianas y las aplicaciones donde el espacio es una eficiencia energética y es una consideración clave. Son particularmente adecuados para los proyectos de producción de efluentes de alta calidad y reutilización de agua.

MBR externo (Sidestresam) MBR

-

Descripción de la configuración: En un sistema MBR externo o lateral, los módulos de membrana se encuentran fuera del reactor biológico principal. El licor mixto se bombea continuamente desde el biorreactor a través de un bucle de alta presión a los módulos de membrana, donde el permeado está separado. El licor mixto concentrado se devuelve al biorreactor.

-

Ventajas y desventajas:

-

Ventajas:

-

Flujo más alto: Puede funcionar a presiones transmembrana más altas y, por lo tanto, mayores tasas de flujo debido a la capacidad de bombear a velocidades más altas a través de la superficie de la membrana.

-

Reemplazo/mantenimiento del módulo más fácil: Las membranas son más accesibles para la inspección, la limpieza en el lugar (CIP) y el reemplazo sin interrumpir el proceso biológico.

-

Mejor control sobre las condiciones de funcionamiento: El bombeo permite un control preciso de la velocidad de flujo cruzado, lo que ayuda al control de ensuciamiento.

-

Menos espacio en biorreactor: El tanque biológico está libre de módulos de membrana, lo que potencialmente permite un uso más eficiente del volumen del biorreactor para la actividad biológica.

-

Desventajas:

-

Mayor consumo de energía (bombeo): Requiere energía significativa para bombear el licor mixto a alta velocidad a través de los módulos de membrana.

-

Huella más grande: Generalmente requiere una huella general más grande debido a la ubicación separada del patín de membrana y la infraestructura de bombeo asociada.

-

Mayor costo de capital: Los arreglos de tuberías y bombeo más complejos pueden conducir a una mayor inversión inicial.

-

Aumento de potencial de ensuciamiento: Si la velocidad de flujo cruzado no está optimizado, el ensayo puede ser un problema importante.

-

Aplicaciones donde se prefieren los MBR externos: Los MBR externos a menudo se eligen para grandes plantas de tratamiento de aguas residuales industriales, aplicaciones con aguas residuales altamente concentradas o difíciles de tratar, o donde son necesarias geometrías de módulos específicas (como membranas cerámicas tubulares). También se prefieren cuando se anticipan los procedimientos de limpieza robustos que requieren la eliminación de los módulos.

El proceso MBR: cómo funciona

El proceso MBR es un sistema integrado diseñado para tratar eficientemente las aguas residuales a través de una serie de pasos físicos y biológicos. Si bien la configuración precisa puede variar, las etapas centrales siguen siendo consistentes, asegurando la eliminación de contaminantes robusta.

Pretratamiento

El pretratamiento efectivo es primordial para la operación estable a largo plazo de cualquier sistema MBR. Protige los módulos de membrana aguas abajo del daño y el ensuciamiento excesivo, que son críticos para mantener el rendimiento del sistema y la longevidad.

-

Cribado y eliminación de arena: La primera línea de defensa, la detección implica pasar aguas residuales crudas a través de pantallas con aberturas progresivamente más finas. Este paso elimina grandes desechos como trapos, plásticos y otros desechos sólidos que podrían obstruir las bombas o dañar físicamente las membranas. Después de la detección, los sistemas de eliminación de arena (como las cámaras de arena) se utilizan para establecer partículas inorgánicas más pesadas como arena, grava y limo, lo que puede causar un desgaste abrasivo en el equipo y acumularse en los tanques. Para los MBRS, la detección fina (típicamente 1-3 mm, a veces aún más fina) es esencial para proteger las delicadas membranas.

-

Igualdad: El influente de aguas residuales puede fluctuar significativamente en la velocidad de flujo, la concentración y la temperatura durante todo el día. Un tanque de ecualización sirve como un amortiguador, suavizando estas variaciones. Al proporcionar un flujo y calidad relativamente consistentes al tratamiento biológico aguas abajo, la ecualización ayuda a prevenir las cargas de choque a la comunidad microbiana y minimiza los cambios repentinos en las condiciones de funcionamiento de la membrana, mejorando así la estabilidad y el rendimiento general del sistema.

Tratamiento biológico

Este es el corazón del sistema MBR donde los microorganismos descomponen activamente los contaminantes.

-

Proceso de lodo activado en MBR: A diferencia de los sistemas de lodo activados convencionales que dependen de la gravedad para la separación sólida-líquido, el MBR integra directamente las membranas en o después del reactor biológico. Esto permite concentraciones significativamente más altas de sólidos suspendidos de licor mixto (MLSS) dentro del biorreactor, a menudo variando de 8,000 a 18,000 mg/L, en comparación con 2,000-4,000 mg/L en sistemas convencionales. Esta mayor concentración de biomasa significa:

-

Biodegradación mejorada: Están presentes más microorganismos para consumir materia orgánica (BOD/COD), lo que lleva a una eliminación de contaminantes más rápida y eficiente.

-

Huella reducida: El aumento de la eficiencia del tratamiento permite que los volúmenes de reactores más pequeños logren la misma capacidad de tratamiento.

-

Tiempo de retención de lodo más largo (SRT): Las membranas conservan la biomasa, lo que permite un SRT mucho más largo que el tiempo de retención hidráulica (TRH). Un SRT más largo promueve el crecimiento de microorganismos especializados de crecimiento más lento capaces de degradar contaminantes complejos y mejora las características de asentamiento de lodo (aunque el asentamiento no se usa directamente para la separación).

-

Producción de lodos reducido: Operar en SRT más largos generalmente conduce a una menor producción de lodos netos, reduciendo los costos de eliminación.

-

Extracción de nutrientes (nitrógeno y fósforo): Los MBR son altamente efectivos para la eliminación de nutrientes, a menudo superan los sistemas convencionales debido a su capacidad para mantener condiciones ideales para bacterias nitrificantes y desnitrificantes.

-

Extracción de nitrógeno: Logrado a través de una combinación de zonas aeróbicas y anóxicas (o anóxicas/anaerobias). En zonas aeróbicas, el amoníaco se convierte en nitrito y luego nitrato (nitrificación). En zonas anóxicas, en ausencia de oxígeno y con una fuente de carbono disponible, el nitrato se convierte en gas nitrógeno (desnitrificación), que luego se libera a la atmósfera. El alto MLSS y el control preciso sobre el oxígeno disuelto facilitan la nitrificación y la desnitrificación eficientes.

-

Extracción de fósforo: La eliminación de fósforo biológico (BPR) se puede lograr incorporando una zona anaeróbica donde los organismos que acumulan fósforo (PAOS) absorben el fósforo soluble en condiciones anaeróbicas y luego la liberan en condiciones aeróbicas, tomando una cantidad aún mayor de fósforo. La eliminación de fósforo químico (por ejemplo, la dosificación con sales de metal) también se puede integrar fácilmente, a menudo directamente en el tanque MBR o como un paso posterior al tratamiento, con las membranas que garantizan la eliminación completa del fósforo precipitado químicamente.

Filtración de membrana

Este es el paso de separación física que distingue al MBR del tratamiento biológico convencional.

-

Descripción general del proceso de separación: El licor mixto tratado biológicamente se pone en contacto con la superficie de la membrana. Una fuerza impulsora, típicamente una ligera succión (para MBRS sumergidas) o presión (para MBR externos), dibuja el agua limpia (permeado) a través de los poros microscópicos de la membrana. Los sólidos suspendidos, las bacterias, los virus y los compuestos orgánicos de alto peso molecular se conservan físicamente en la superficie de la membrana o dentro de sus poros. Esta barrera física garantiza un efluente que está prácticamente libre de sólidos suspendidos y se reduce en gran medida en los patógenos.

-

Presión de flujo y transmembrana (TMP):

-

Flujo: Se refiere al volumen de permeado producido por unidad de área de membrana por unidad de tiempo (por ejemplo, L/m²/h o LMH). Es una medida de la productividad de la membrana. El flujo más alto significa más agua tratada con menos área de membrana.

-

Presión transmembrana (TMP): Esta es la diferencia de presión en la membrana que impulsa el proceso de filtración. Es la fuerza requerida para tirar del agua a través de la membrana.

-

Relación: A medida que avanza la filtración, el material se acumula en la superficie de la membrana y dentro de sus poros, lo que lleva a una mayor resistencia al flujo. Para mantener un flujo constante, el TMP debe aumentar con el tiempo. Por el contrario, si el TMP se mantiene constante, el flujo disminuirá a medida que avance el ensayo. Monitorear la relación entre Flux y TMP es crucial para comprender el rendimiento de la membrana y la programación de los ciclos de limpieza. La limpieza regular (física y/o química) es esencial para controlar el ensuciamiento y mantener un TMP y flujo óptimos.

Post-tratamiento (si es necesario)

Si bien el efluente de MBR es de una calidad excepcionalmente alta, ciertas aplicaciones pueden requerir un mayor pulido.

-

Desinfección: Para las aplicaciones que requieren un nivel muy alto de eliminación de patógenos, como la reutilización directa de potable o la descarga a aguas recreativas sensibles, se puede emplear una desinfección adicional. Los métodos de desinfección comunes incluyen:

-

Desinfección ultravioleta (UV): Utiliza la luz UV para inactivar los microorganismos restantes dañando su ADN. Es efectivo, no deja residual y a menudo se favorece para las aplicaciones de reutilización.

-

Cloración/decloración: Implica agregar compuestos de cloro para matar patógenos, seguido de decloración para eliminar el cloro residual antes de la descarga o la reutilización.

-

Ozonación: Utiliza gas de ozono (un oxidante potente) para la desinfección y la eliminación de micropolutantes.

-

Pulido: Para aplicaciones altamente especializadas, como el agua de proceso industrial o la reutilización de potable indirecto, pueden ser necesarios pasos de pulido adicionales para eliminar los contaminantes disueltos residuales (por ejemplo, sales, compuestos orgánicos traza). Estos pueden incluir:

-

Ósmosis inversa (RO): Un proceso de membrana muy fino que elimina las sales disueltas y prácticamente todos los demás contaminantes, produciendo agua ultrapura. El efluente MBR sirve como un excelente pretratamiento para RO, protegiendo a las membranas de RO del ensuciamiento.

-

Nanofiltración (NF): Un proceso de membrana más grueso que RO pero más fino que la ultrafiltración, utilizado para la eliminación selectiva de iones multivalentes y moléculas orgánicas más grandes.

-

Adsorción de carbono activado: Se utiliza para eliminar los contaminantes orgánicos, los olores y los colores.

-

Intercambio iónico: Para la eliminación dirigida de iones específicos.

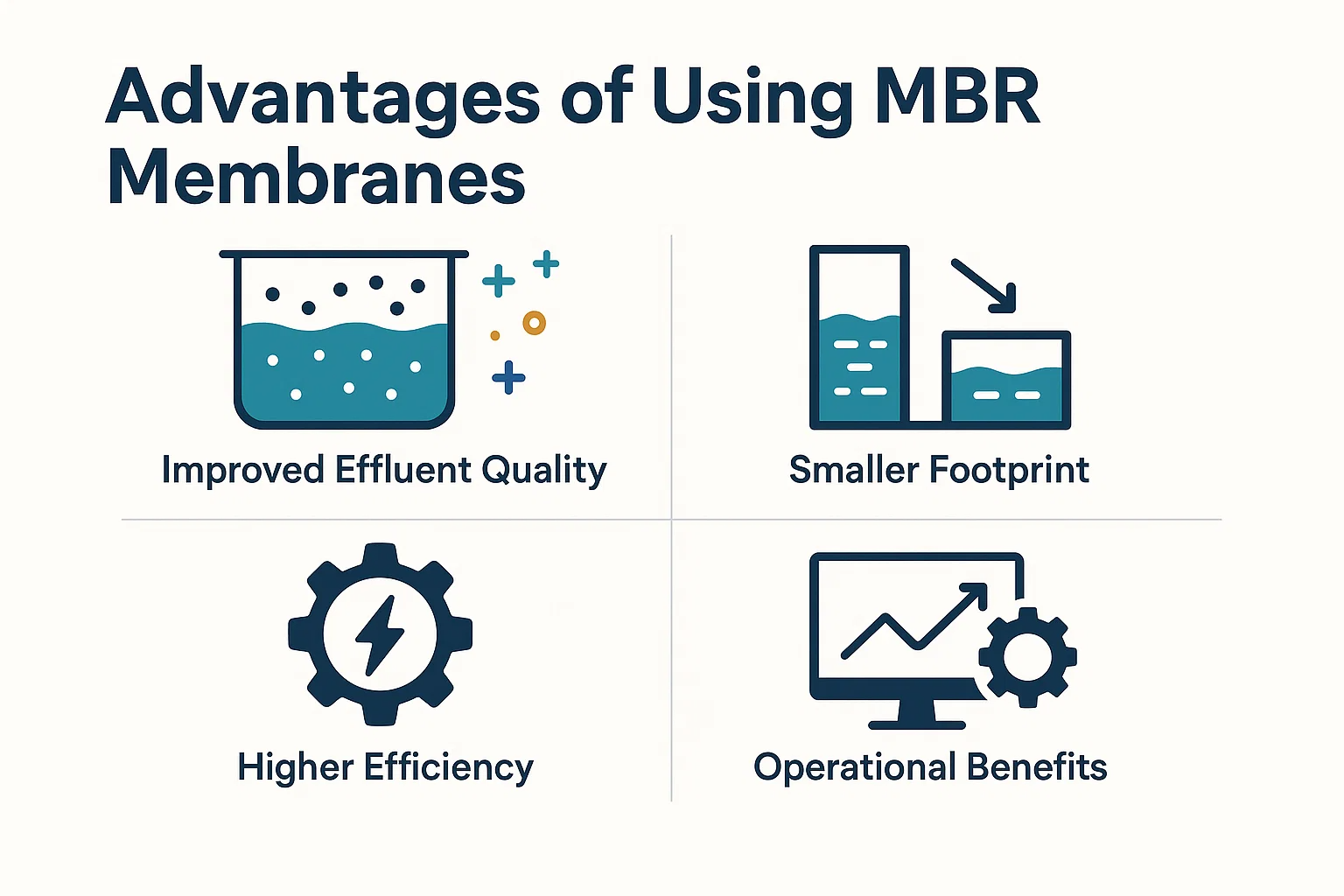

Ventajas del uso de membranas MBR

La naturaleza integrada y las capacidades avanzadas de separación de la tecnología MBR ofrecen una multitud de ventajas sobre los métodos de tratamiento de aguas residuales convencionales, lo que lo convierte en una opción convincente para una amplia gama de aplicaciones.

Calidad mejorada de efluentes

Una de las ventajas más significativas de los sistemas MBR es su capacidad para producir constantemente un efluente tratado excepcionalmente de alta calidad.

-

Eliminación de sólidos y patógenos suspendidos: A diferencia de los sistemas de lodo activados convencionales que dependen de la sedimentación de la gravedad, los MBR emplean una barrera de membrana física. Esta barrera conserva efectivamente prácticamente todos los sólidos suspendidos (TSS), incluidas bacterias, protozoos e incluso muchos virus. El permeado es de cristal y consistentemente tiene una turbidez extremadamente baja. Este alto nivel de filtración asegura que el agua tratada esté libre de partículas que de otro modo podrían conducir a una re-contaminación o procesos de ascenso aguas abajo.

-

Reunir estándares de alta estrictos: La calidad de efluente superior de los MBR a menudo supera los requisitos de los permisos de descarga estándar. Esto es cada vez más vital en regiones con regulaciones ambientales estrictas, lo que permite que las instalaciones cumplan o excedan los límites de la demanda bioquímica de oxígeno (BOD), la demanda química de oxígeno (COD), los sólidos suspendidos totales (TSS), el nitrógeno y el fósforo. Esta capacidad proporciona cumplimiento ambiental y puede ofrecer una mayor flexibilidad operativa para los puntos de descarga.

Huella más pequeña

El espacio es una mercancía preciosa, especialmente en las zonas urbanas y en las instalaciones industriales. La tecnología MBR ofrece beneficios sustanciales de ahorro de espacio.

-

Comparación con las plantas de tratamiento de aguas residuales convencionales: Los sistemas MBR pueden lograr la misma capacidad de tratamiento, o incluso mejor, en un área física significativamente más pequeña en comparación con las plantas de lodo activadas convencionales. Esto se debe principalmente a dos factores:

-

Eliminación de clarificadores secundarios: Las membranas reemplazan directamente los grandes aclaradores secundarios intensivos en tierra utilizados para la separación sólida-líquido en plantas convencionales.

-

Concentración de biomasa más alta: Los MBR funcionan con concentraciones mucho más altas de biomasa activa (MLSS) en el biorreactor. Esto significa que se produce un mayor tratamiento biológico en un volumen de tanque más pequeño.

-

Beneficios para ahorrar espacio: Esta huella reducida es particularmente ventajosa para:

-

Áreas urbanas: Donde la tierra es costosa y escasa.

-

Modernización de plantas existentes: Permitiendo actualizaciones de capacidad dentro de un límite de sitio existente.

-

Instalaciones industriales: Donde el terreno disponible puede ser limitado o necesario para los procesos de producción básicos.

Mayor eficiencia

Los sistemas MBR se caracterizan por su eficiencia de tratamiento mejorada en varios parámetros.

-

Aumento de la concentración de biomasa: Como se mencionó, la capacidad de las membranas para retener toda biomasa dentro del reactor permite concentraciones de MLS varias veces más alta que los sistemas convencionales. Esto lleva a:

-

Velocidades de reacción más rápidas: Están presentes más microorganismos para romper contaminantes por unidad de volumen.

-

Resistencia mejorada a las cargas de choque: Una población microbiana más grande y robusta puede manejar mejor los cambios repentinos en la calidad o cantidad influyente.

-

Tiempo de retención de lodo más largo (SRT): Las membranas permiten un SRT muy largo, lo que permite el crecimiento de bacterias nitrificantes de crecimiento lento y organismos especializados para la degradación de contaminantes complejos, mejorando la eliminación general de nutrientes y la reducción de el rendimiento del lodo.

-

Producción de lodos reducido: Debido a los SRT largos y la descomposición eficiente de la materia orgánica, la cantidad de lodo excesivo generado por los MBR es generalmente menor que la de los procesos de lodos activados convencionales. Esto se traduce directamente en costos reducidos de manejo de lodos, deshidratación y eliminación, lo que puede ser un gasto operativo significativo.

Beneficios operativos

Los MBRS ofrecen varias ventajas que contribuyen a una operación más fácil y estable.

-

Operación automatizada: Los sistemas MBR modernos están altamente automatizados, con sistemas de control avanzados que monitorean los parámetros clave como la presión transmembrana (TMP), el flujo y el oxígeno disuelto. Esto permite un rendimiento optimizado, ciclos de limpieza automatizados y capacidades de monitoreo remoto.

-

Intervención de operador reducido: El alto nivel de automatización y la estabilidad inherente del proceso MBR significa menos intervención manual cotidiana de los operadores en comparación con las plantas convencionales. Si bien los operadores calificados siguen siendo cruciales para la supervisión y el mantenimiento, el sistema maneja muchos ajustes de rutina automáticamente, liberando al personal para otras tareas y reduciendo el riesgo de error humano. La eliminación de los problemas operativos del clarificador (como el volumen o la espuma) también simplifica la gestión diaria.

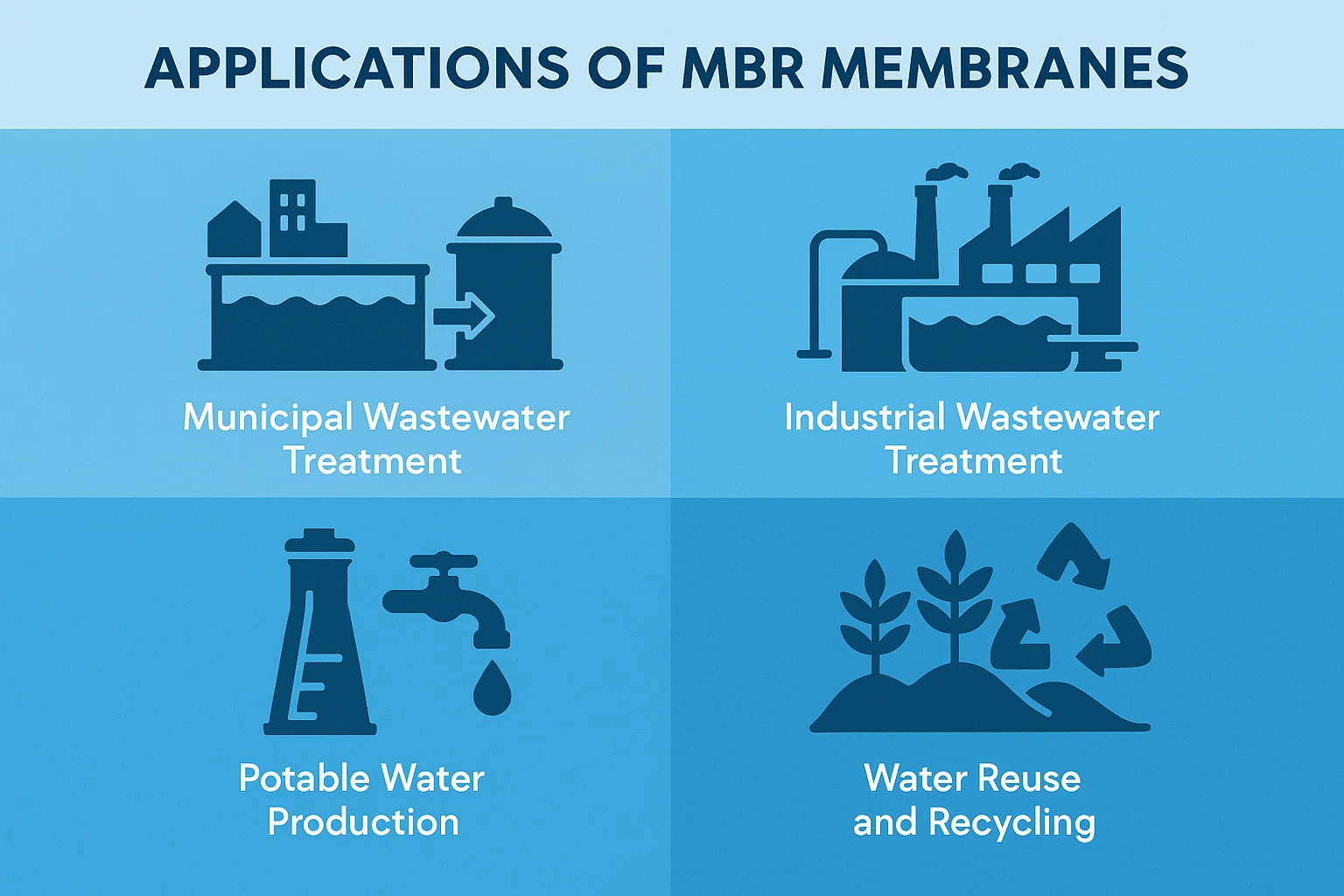

Aplicaciones de membranas MBR

La notable calidad de los efluentes producidos por los sistemas MBR, junto con su diseño compacto y sus beneficios operativos, ha llevado a su adopción generalizada en diversos sectores. Desde el tratamiento municipal de aguas residuales hasta procesos industriales especializados e iniciativas vitales de reutilización del agua, la tecnología MBR está demostrando ser una piedra angular de la gestión moderna del agua.

Tratamiento de aguas residuales municipales

La aplicación principal y más extendida de la tecnología MBR está en el tratamiento de las aguas residuales domésticas.

-

Tratamiento de aguas residuales domésticas: Los MBR son cada vez más favorecidos para las plantas de tratamiento de aguas residuales municipales (WWTP), especialmente en las áreas urbanas y suburbanas donde la disponibilidad de la tierra es limitada, o donde se existen regulaciones de descarga más estrictas. Eliminan efectivamente la materia orgánica, los sólidos suspendidos y los patógenos de las aguas residuales domésticas y comerciales, produciendo constantemente un efluente que es significativamente más limpio que el de los procesos de lodos activados convencionales. Esto lleva a un impacto ambiental reducido en las aguas receptivas.

-

Requisitos de reutilización de agua urbana: Con el crecimiento de las poblaciones y el aumento del estrés hídrico, las ciudades de todo el mundo buscan aguas residuales como un recurso valioso en lugar de un producto de desecho. El efluente de MBR, de alta calidad (baja turbidez, prácticamente sin sólidos suspendidos y alta eliminación de patógenos), es ideal como un alimento para procesos de tratamiento avanzados para aplicaciones de reutilización de agua. Esto incluye, entre otros, riego de parques públicos, campos de golf y tierras agrícolas, así como recarga de agua y acuíferos de procesos industriales.

Tratamiento de aguas residuales industriales

Las aguas residuales industriales a menudo se caracterizan por altas concentraciones de contaminantes específicos, cargas fluctuantes y composiciones químicas desafiantes. MBRS ofrece una solución robusta y adaptable para estas corrientes complejas.

-

Aplicaciones en alimentos y bebidas, productos farmacéuticos, textiles e industrias químicas:

-

Comida y bebida: Las aguas residuales del procesamiento de alimentos y bebidas a menudo contienen altas cargas orgánicas, grasas, aceites y grasa (niebla). Los MBR manejan efectivamente estas cargas, lo que permite el cumplimiento de los límites de descarga o incluso con la producción de agua adecuada para la reutilización interna (por ejemplo, lavado, alimentación de la caldera).

-

Farmacéuticos: Las aguas residuales farmacéuticas pueden contener compuestos orgánicos complejos y a veces inhibitorios, así como ingredientes farmacéuticos activos (API). Los MBR, con sus largos tiempos de retención de lodo y biomasa estable, son efectivos para degradar estos compuestos y producir efluentes de alta calidad, minimizando la liberación ambiental de productos químicos potentes.

-

Textiles: Las aguas residuales textiles a menudo son altamente coloreadas y contiene varios tintes y productos químicos. Los MBR pueden eliminar de manera eficiente los contaminantes de color y orgánicos, ayudando en cumplimiento y potencialmente facilitando la reutilización del agua dentro del proceso de teñido o para otros usos no potables.

-

Industrias químicas: Las plantas químicas producen arroyos de aguas residuales diversas y a menudo peligrosas. La naturaleza robusta de los MBR, especialmente cuando se utiliza membranas poliméricas o cerámicas químicamente resistentes, permite el tratamiento de efluentes desafiantes, a menudo reduciendo la necesidad de una costosa eliminación fuera del sitio.

-

Extracción de contaminantes específicos: Más allá de la eliminación general de sólidos orgánicos y suspendidos, los MBR son expertos en dirigirse a contaminantes específicos. Su capacidad para mantener una población microbiana diversa y altamente concentrada permite la degradación de compuestos orgánicos recalcitrantes y nitrificación/desnitrificación eficiente para la eliminación de nitrógeno, lo cual es crucial para muchos efluentes industriales. Cuando se combina con otros procesos (por ejemplo, carbono activado en polvo), los MBR pueden incluso abordar contaminantes emergentes como los micropolutantes.

Producción de agua potable

Si bien los MBR tratan principalmente las aguas residuales, su calidad de efluentes los convierte en un excelente paso previo al tratamiento para los sistemas destinados a producir agua potable, particularmente de fuentes de agua deterioradas o para esquemas avanzados de purificación de agua.

-

MBR como pretratamiento para la ósmosis inversa: Cuando el objetivo final es producir agua de calidad potable (o incluso más alta, para aplicaciones industriales ultrapure), la ósmosis inversa (RO) es a menudo la tecnología de elección para eliminar sales disueltas y trazar contaminantes. Sin embargo, las membranas de RO son altamente susceptibles al ensuciamiento por sólidos suspendidos, materia orgánica y microorganismos. El efluente de MBR, prácticamente libre de estos fours, sirve como un alimento ideal para los sistemas RO. Esta combinación MBR-RO extiende significativamente la vida útil de las membranas RO, reduce su frecuencia de limpieza y reduce los costos operativos generales, lo que hace que la purificación avanzada del agua sea más económicamente viable.

-

Producir agua potable de alta calidad: En los esquemas de reutilización potable indirecta (IPR) o reutilización de potable directa (DPR), los sistemas MBR-RO, a menudo seguidos de procesos de oxidación avanzados (AOP), están a la vanguardia de la producción de agua que cumple o excede los estrictos estándares de agua potable. Esto permite a las comunidades aumentar sus suministros de agua potable utilizando aguas residuales tratadas, contribuyendo significativamente a la seguridad del agua.

Reutilización y reciclaje del agua

La capacidad de los MBR para producir efluentes desinfectados de alta calidad los posiciona directamente como una tecnología clave para diversas aplicaciones de reutilización y reciclaje de agua, lo que reduce la dependencia de las fuentes de agua dulce.

-

Riego: El efluente MBR es ampliamente utilizado para riego sin restricciones de cultivos agrícolas, campos de golf, paisajes públicos y áreas residenciales. Sus bajos sólidos suspendidos y el recuento de patógenos minimizan los riesgos para la salud y evitan la obstrucción de los sistemas de riego.

-

Enfriamiento industrial: Muchas industrias requieren grandes volúmenes de agua para las torres de enfriamiento y el enfriamiento de procesos. El agua tratada con MBR puede compensar significativamente la demanda de agua de maquillaje fresca, reduciendo los costos operativos y el impacto ambiental. El bajo potencial de ensuciamiento del efluente de MBR es particularmente beneficioso para los equipos de intercambio de calor.

-

Reutilización indirecta de potable: Esto implica la introducción de aguas residuales altamente tratadas en un amortiguador ambiental, como un acuífero de agua subterránea o un depósito de agua superficial, antes de que sea extraída y tratada por una planta de agua potable. Los sistemas MBR son un componente crítico en el enfoque de múltiples barreras para tales esquemas, asegurando la calidad del agua que ingresa al amortiguador ambiental. El permeado MBR de alta calidad minimiza el riesgo para el medio ambiente y los suministros futuros de agua potable.

Desafíos y limitaciones

Si bien la tecnología MBR ofrece beneficios sustanciales, no está exento de desafíos. Comprender estas limitaciones es crucial para un diseño, operación y mantenimiento exitosos de los sistemas MBR.

Ensuciamiento de membrana

El ensuciamiento de la membrana sigue siendo el desafío operativo más significativo en los sistemas MBR. Se refiere a la acumulación de varios materiales en la superficie de la membrana o dentro de sus poros, lo que lleva a una disminución del flujo de permeado y un aumento en la presión transmembrana (TMP).

-

Tipos de ensuciamiento (orgánico, inorgánico, biológico):

-

Ensuciamiento orgánico: Causado por la deposición y adsorción de compuestos orgánicos solubles (como proteínas, polisacáridos, sustancias húmicas y grasas, aceites y grasa - niebla) de las aguas residuales sobre la superficie de la membrana y en sus poros. Estas sustancias pegajosas forman una "capa de pastel" o poros de bloqueo, aumentando significativamente la resistencia hidráulica.

-

Ensuciamiento inorgánico (escala): Ocurre cuando las sales inorgánicas disueltas (por ejemplo, carbonato de calcio, hidróxido de magnesio, sílice y precipitados de hierro) exceden sus límites de solubilidad y precipitan directamente sobre la superficie de la membrana. Esto forma capas difíciles y cristalinas que son difíciles de eliminar.

-

Ensuciamiento biológico (biofouling): Implica el crecimiento de microorganismos (bacterias, hongos, algas) en la superficie de la membrana, formando una biopelícula viscosa y tenaz. Estas biopelículas no solo se suman a la resistencia hidráulica, sino que también pueden excretar sustancias poliméricas extracelulares (EP) que mejoran aún más el ensuciamiento orgánico y son altamente resistentes a la eliminación.

-

Ensuciamiento coloidal: Resultados de la acumulación de partículas finas y no setlables (por ejemplo, arcilla, limo, hidróxidos de metal) que se depositan en la superficie o alojamiento de la membrana en sus poros.

-

Factores que afectan el ensuciamiento: La falta es un fenómeno complejo influenciado por una multitud de factores:

-

Características de las aguas residuales: Las altas concentraciones de sólidos suspendidos, materia orgánica, nutrientes e iones inorgánicos específicos en el influyente pueden exacerbar el ensayo.

-

Condiciones operativas: Las altas tasas de flujo, la aireación insuficiente (para la fregado en los MBR sumergidos), los tiempos de retención hidráulicos cortos (TRH) y las propiedades de licor mixtas inestables (por ejemplo, fluctuaciones de pH, potencia de filtración de sodos) pueden acelerar el ensuciamiento.

-

Propiedades de la membrana: El material (hidrofobicidad/hidrofilia), el tamaño de los poros, la carga superficial y la rugosidad de la membrana en sí pueden influir en su susceptibilidad al ensuciamiento.

Costo

A pesar de los beneficios a largo plazo, el capital inicial y los costos operativos continuos de los sistemas MBR pueden ser más altos que los métodos de tratamiento convencionales.

-

Costos de inversión iniciales: Los sistemas MBR generalmente implican un gasto de capital inicial más alto en comparación con las plantas de lodo activadas tradicionales, principalmente debido a:

-

Costo del módulo de membrana: Las membranas en sí son un componente significativo del costo de capital.

-

Equipo especializado: Los MBR requieren bombas especializadas, sopladores para el fregado de membrana y los sistemas de control avanzados, lo que se suma a la inversión inicial.

-

Requisitos previos al tratamiento: La necesidad de una detección más fina y, a veces, pasos previos al tratamiento adicionales para proteger las membranas puede aumentar los costos iniciales.

-

Sin embargo, es importante tener en cuenta que la huella reducida a veces puede compensar los costos de adquisición de tierras en áreas densamente pobladas.

-

Costos operativos (energía, productos químicos):

-

Consumo de energía: Los MBR generalmente son más intensivos en energía que los sistemas convencionales, siendo la aireación (tanto para la actividad biológica como para el fregado de la membrana) como el mayor consumidor de energía, a menudo representa el 50-70% de la demanda total de energía. Perminar el bombeo también contribuye al uso de energía.

-

Costos químicos: Si bien los MBR reducen la producción de lodos, incurren en costos de productos químicos utilizados en la limpieza de membrana (por ejemplo, cloro, ácidos, álcalis) y, a veces, para la eliminación de fósforo químico o el ajuste del pH.

-

Reemplazo de membrana: Las membranas tienen una vida útil finita (generalmente de 5 a 10 años, dependiendo de la operación), y su reemplazo periódico representa un gasto operativo recurrente significativo.

Integridad de la membrana

Mantener la integridad física de las membranas es primordial para garantizar la calidad de los efluentes.

-

Potencial de daño a la membrana: Las membranas, especialmente las fibras huecas, pueden ser susceptibles al daño físico de:

-

Partículas abrasivas: El pretratamiento inadecuado que conduce a la presencia de partículas afiladas o abrasivas en el licor mixto.

-

Estrés mecánico excesivo: Las altas presiones de succión, el fragmento de aire agresivo o el manejo inadecuado durante la instalación o el mantenimiento pueden provocar rotura de fibra o desgarro de la lámina.

-

Degradación química: La exposición a productos químicos de limpieza demasiado agresivos o altas concentraciones de oxidantes durante largos períodos puede degradar el material de la membrana.

-

Monitoreo y mantenimiento: Para mitigar los riesgos de daño a la membrana y garantizar una calidad de efluente consistente, los protocolos de monitoreo y mantenimiento rigurosos son esenciales:

-

Monitoreo en línea: El monitoreo continuo de la turbidez del permeado, la presión transmembrana (TMP) y el flujo pueden proporcionar indicaciones inmediatas de una violación en la integridad de la membrana. Un aumento repentino en la turbidez de permeado es una bandera roja.

-

Prueba de integridad: Las pruebas de integridad regulares, como las pruebas de desintegración de presión (PDT) o las pruebas de punto de burbujas, se realizan para detectar pequeñas fugas o roturas de fibra antes de que afecten significativamente la calidad de los efluentes. Estas pruebas implican presurizar el módulo de membrana con aire y monitoreo para una caída de presión, lo que indica una fuga.

-

Inspecciones visuales: Las inspecciones visuales periódicas de los módulos de membrana pueden ayudar a identificar cualquier signo visible de daño o ensuciamiento excesivo.

-

Reparación/reemplazo: Las fibras o módulos dañados deben repararse rápidamente (por ejemplo, conectando fibras rotas) o reemplazadas para mantener el rendimiento del sistema y la calidad de los efluentes.

Mantenimiento y limpieza

El mantenimiento efectivo y la limpieza oportuna son absolutamente críticos para el rendimiento sostenido, la longevidad y la viabilidad económica de las membranas MBR. Sin un riguroso régimen de limpieza, el ensuciamiento de la membrana rápidamente haría que el sistema sea inoperable.

Mantenimiento regular

El monitoreo diario y semanal proactivo y las medidas físicas simples forman la columna vertebral del mantenimiento de MBR.

-

Monitoreo de TMP y flujo: El monitoreo continuo de la presión transmembrana (TMP) y el flujo de permeado es el indicador operativo más importante para los sistemas MBR.

-

TMP Tendencia: En funcionamiento normal, TMP aumentará gradualmente a medida que se acumule una capa leve y reversible. Un aumento empinado o repentino en TMP significa un ensuciamiento rápido, lo que indica que se requiere una limpieza o solución de problemas más intensas.

-

Flux Trend: Mantener un flujo estable es clave. Una disminución en el flujo en un TMP constante, o una incapacidad para mantener el flujo objetivo, también señala el ensuciamiento y la necesidad de acción.

-

Los operadores usan estas tendencias para programar ciclos de limpieza y evaluar su efectividad. Los datos históricos de tendencia permiten el mantenimiento predictivo y la optimización de las frecuencias de limpieza.

-

Inspecciones visuales: Las verificaciones visuales regulares de los módulos de membrana y el biorreactor son esenciales. Esto incluye:

-

Distribución de fregado de aire: Asegurarse de que los difusores de aire debajo de las membranas estén proporcionando una fregado de aire uniforme y vigoroso para desalojarse de manera efectiva de la superficie de la membrana. Los difusores bloqueados pueden conducir a un ensuciamiento localizado.

-

Superficie de la membrana: Buscando acumulación de lodo visible, biocribio o signos de daño físico en las fibras o láminas de membrana.

-

Salud de biorreactor: Observar el licor mixto para obtener signos de espuma, volumen o color inusual, lo que podría indicar un proceso biológico poco saludable que afecta el rendimiento de la membrana.

-

Optimización de la aireación: Más allá de solo la exploración, la aireación debe optimizarse tanto para la actividad biológica (proporcionando oxígeno a los microorganismos) como para la limpieza de membranas. El caudal de aire y la distribución adecuados evitan la formación de una capa de pastel densa e irreversible en la superficie de la membrana, asegurando el desalojo continuo de partículas poco unidas.

Métodos de limpieza

Los métodos de limpieza de MBR generalmente se clasifican por su intensidad y frecuencia, que van desde la limpieza física de rutina hasta intervenciones químicas más agresivas.

-

Rosta de retroceso (o retroceso):

-

Descripción: Este es el método de limpieza más frecuente y menos agresivo. Implica revertir brevemente el flujo de permeado a través de la membrana, empujando los falsantes acumulados de la superficie de la membrana y de regreso al licor mixto. Para los MBR sumergidos, esto a menudo implica aplicar una ligera presión positiva de agua de permeado limpia (o a veces el efluente tratado) desde el interior (lado de permeado) al exterior (lado del licor mixto) de la membrana. El fregado aéreo generalmente continúa durante el retiro para ayudar a desalojar.

-

Frecuencia y efectividad: El lavado de retrolavado se realiza con frecuencia, a menudo cada 10-20 minutos durante una duración de 30-60 segundos. Es altamente efectivo para eliminar los falsantes sueltos y reversibles (como la membrana dinámica o las partículas ligeramente adsorbidas) y mantener un flujo relativamente estable durante el funcionamiento normal. Se considera un método de limpieza física.

-

Lavado de retroceso mejorado químicamente (CEB):

-

Descripción: CEB es un método de limpieza física más intensivo donde se agrega una baja concentración de productos químicos de limpieza al agua de retrolavado. La solución química se pulsa a través de la membrana o se deja en remojar durante un período corto antes de ser retirado. Esto combina la eliminación física del retrolavado con la acción química de disolver o dispersar falsantes.

-

Uso de productos químicos para mejorar el retrolavado: CEB típicamente usa oxidantes como el hipoclorito de sodio (NACLO) para los falsantes orgánicos y biológicos, o ácidos (por ejemplo, ácido cítrico) para la escala inorgánica. La concentración química es más baja que en una limpieza química completa, y el tiempo de contacto es más corto.

-

Frecuencia y efectividad: Los CEB se realizan con menos frecuencia que los retrolavados estándar, generalmente una vez al día a una semana, dependiendo de las tasas de ensuciamiento. Son efectivos para eliminar los falsantes más persistentes, pero aún en gran parte reversibles, y ayudan a retrasar la necesidad de limpiezas químicas completas.

-

Limpieza química (limpieza en el lugar-CIP):

-

Descripción: CIP es un método de limpieza más agresivo y menos frecuente diseñado para restaurar la permeabilidad de la membrana cuando los lavados retrosados físicos y químicamente mejorados ya no son suficientes. Implica aislar un módulo o banco de membrana, drenar el licor mixto y luego recircular soluciones de limpieza de productos químicos concentrados a través del módulo durante períodos prolongados (horas hasta durante la noche).

-

Tipos de agentes de limpieza (ácidos, álcalis, oxidantes):

-

Limpiadores alcalinos (por ejemplo, hipoclorito de sodio - Naclo, hidróxido de sodio - NaOH): Altamente efectivo para disolver y dispersar falsos orgánicos (proteínas, polisacáridos, sustancias húmicas) y películas biológicas. Naclo también actúa como un desinfectante.

-

Limpiadores ácidos (por ejemplo, ácido cítrico, ácido oxálico, ácido clorhídrico - HCl): Se utiliza principalmente para disolver los escamas inorgánicas (por ejemplo, carbonato de calcio, hidróxido de magnesio, precipitados de hierro).

-

Otros limpiadores especializados: Dependiendo de la composición insignia específica, se pueden usar otros productos químicos como enzimas (para compuestos orgánicos específicos), tensioactivos o formulaciones patentadas.

-

Protocolos de limpieza: CIP generalmente implica una secuencia de pasos:

-

Aislamiento y drenaje: El módulo de membrana se desconecta y se drena de licor mixto.

-

Enjuague: Enjuagado con permeado para eliminar sólidos sueltos.

-

Remojo/recirculación química: Se introduce la solución de limpieza adecuada (ácido o alcalino, a menudo secuencialmente) y se deja en remojar o recircularse continuamente a través del módulo de membrana durante una duración y temperatura especificadas (a menudo elevadas para mejorar la limpieza).

-

Enjuague: El enjuague completo con agua limpia es crucial después de la limpieza química para eliminar todos los residuos químicos.

-

Volver al servicio: El módulo se devuelve al servicio, a menudo con una fase de inicio monitoreada.

-

Frecuencia y efectividad: Los CIP se realizan con mucha menos frecuencia, generalmente una vez al mes a cada pocos meses, o según lo dicta la tendencia de TMP que alcanza un umbral preestablecido. Son altamente efectivos para restaurar una porción significativa de la permeabilidad original de la membrana, eliminando falsos tercos e irreversibles que se acumulan con el tiempo.

-

Limpieza fuera de línea (limpieza de lugar-Cop): En algunos escenarios de ensuciamiento severo, o para la limpieza profunda periódica, los módulos de membrana pueden retirarse del tanque y empaparse o limpiar en un tanque de limpieza dedicado fuera del sitio. Esto permite productos químicos más agresivos, temperaturas más altas o tiempos de remo más largos, y puede ser particularmente efectivo para módulos muy falsos.

Estudios de caso

Si bien las ventajas teóricas y los mecanismos operativos de la tecnología MBR son convincentes, su verdadero impacto se demuestra mejor a través de implementaciones exitosas del mundo real. Estos estudios de casos destacan la versatilidad y efectividad de los MBR en diferentes escalas y aplicaciones, ofreciendo información valiosa sobre su rendimiento y las lecciones aprendidas.

Implementaciones exitosas de MBR

Aquí, exploraremos algunos ejemplos hipotéticos que representan aplicaciones MBR comunes y significativas. Cuando escriba su artículo real, querrá encontrar estudios de casos específicos y publicados con datos concretos.

-

Ejemplo 1: Tratamiento de aguas residuales municipales urbanas para la reutilización del agua

-

Ubicación/proyecto: Imagine el "Proyecto de Reclamo de Aquacity" en una ciudad costera densamente poblada (por ejemplo, en algún lugar experimentando escasez de agua, como Barcelona, Singapur o partes de California).

-

Problema abordado: La ciudad enfrentó una creciente demanda de agua, disminuyendo los recursos de agua dulce y los estrictos límites de descarga para su planta de tratamiento de aguas residuales convencionales (WWTP). La planta existente también se acercaba a su capacidad y ocupaba tierras urbanas valiosas.

-

Solución MBR: Se construyó una nueva instalación de MBR centralizada, diseñada para tratar 50,000 m³/día (aproximadamente 13.2 MGD) de aguas residuales municipales. El sistema utilizó membranas poliméricas sumergidas (PVDF). El efluente de MBR de alta calidad se trató más mediante desinfección UV y una pequeña porción por ósmosis inversa para el agua del proceso industrial y la reutilización indirecta de potable.

-

Datos de rendimiento:

-

Calidad del efluente: TSS logrado constantemente <1 mg/L, BOD <3 mg/L, nitrógeno total <5 mg/L, y la eliminación prácticamente completa de coliformes fecales. Turbidez típicamente inferior a 0.1 ntu.

-

Reducción de la huella: Reemplazó un sistema convencional 3 veces su tamaño, liberando tierras significativas para uso público.

-

Reutilización del agua: Permitió a la ciudad compensar el 30% de su demanda de agua no potable y contribuir a la recarga de acuíferos, mejorando la seguridad del agua.

-

Takeaway clave: Demuestra la capacidad de MBR para manejar grandes flujos municipales al tiempo que proporciona efluentes de alta calidad adecuados para la reutilización avanzada, con importantes beneficios de ahorro de espacio en entornos urbanos.

-

Ejemplo 2: Tratamiento de aguas residuales industriales en una planta de procesamiento de alimentos

-

Ubicación/proyecto: "Instalación de procesamiento de Foods Green" en un área rural con estrictas regulaciones de descarga local (por ejemplo, una granja lechera o planta de bebidas en los Países Bajos, conocida por altos estándares ambientales).

-

Problema abordado: La planta de procesamiento de alimentos generó aguas residuales de alta resistencia con cargas orgánicas fluctuantes (BOD/bacalao, grasas, aceites y grasa) fluctuantes y se enfrentaron tarifas de descarga y posibles violaciones de permisos. También había un deseo de reducir el consumo de agua dulce.

-

Solución MBR: Se instaló un sistema MBR externo (lateral) con membranas tubulares de cerámica para tratar 1,000 m³/día (aproximadamente 0.26 mgd) de aguas residuales de proceso. La elección de las membranas cerámicas fue impulsada por el potencial de una limpieza a alta temperatura y un rendimiento robusto contra los desafiantes fours industriales. El agua tratada se reutilizó para aplicaciones de enfriamiento y lavado sin contacto.

-

Datos de rendimiento:

-

Extracción de contaminantes: Logrado> 98% de extracción de BOD,> 95% de eliminación de bacalao y niebla manejada de manera efectiva, cumpliendo con todos los límites de descarga locales.

-

Reciclaje de agua: Permitió el reciclaje de aproximadamente el 70% de las aguas residuales tratadas, reduciendo significativamente la ingesta de agua dulce y el volumen de descarga.

-

Robustez: Resiliencia demostrada a las cargas de choque orgánicos y una limpieza efectiva para fours industriales específicos.

-

Takeaway clave: Ilustra el sólido rendimiento de MBR en entornos industriales desafiantes, particularmente con membranas cerámicas, facilitando una reutilización y cumplimiento significativos del agua.

-

Ejemplo 3: Tratamiento remoto de aguas residuales comunitarias

-

Ubicación/proyecto: "Mountain View Eco-Resort" en una zona ecológica sensible (por ejemplo, un parque nacional o un destino turístico remoto).

-

Problema abordado: El complejo necesitaba una solución de tratamiento de aguas residuales compacta y confiable que produjera efluentes excepcionalmente limpios para proteger el entorno local prístino y para el riego en el sitio. Los sistemas convencionales eran demasiado grandes y complejos para operar de forma remota.

-

Solución MBR: Se instaló un sistema MBR sumergido modular compacto (200 m³/día, aproximadamente 0.05 mgd). Sus controles automatizados y su huella mínima eran ideales para la ubicación remota.

-

Datos de rendimiento:

-

Calidad del efluente: El efluente producido adecuado para la descarga directa a aguas sensibles e riego sin restricciones, cumpliendo constantemente de muy bajos límites de nutrientes y patógenos.

-

Simplicidad operativa: La monitorización remota y los ciclos de limpieza automatizados minimizaron la necesidad de presencia constante del operador en el sitio.

-

Protección ambiental: No aseguró un impacto perjudicial en el ecosistema local.

-

Takeaway clave: Destaca la idoneidad de MBR para aplicaciones descentralizadas, ubicaciones remotas y entornos sensibles debido a su naturaleza compacta, alta calidad de efluentes y estabilidad operativa.

Lecciones aprendidas

El análisis de las implementaciones de MBR anteriores proporciona información crucial para proyectos futuros, ayudando a evitar dificultades comunes y optimizar el rendimiento.

+86-15267462807

+86-15267462807

English

English

عربى

عربى

Español

Español