Introducción – La cresis de las aguas residuales industriales

En el actual panoama industrial global, el enfoque de “negocios habituales” para la gestión de aguas residuales ya no es sostenible. un medida que avanzamos hacia 2025, los oganismos reguladores como la EPA de Estados Unidos y la Agencia Europea de Medio Ambiente (AEMA) han endurecido significativamente los límites de descarga. El enfoque ha pasado del simple control de la contaminación a un impulso obligatorio hacia Descarga de líquido cero (ZLD) y la economía circular.

| Requisito | Fecha límite | Descripción |

| Modernizar el 50% de las plantas de tratamiento de aguas residuales | 31 de diciembre de 2030 | Para que los municipios con una población de al menos 100.000 habitantes alcancen la 4ª etapa de tratamiento. |

| Actualizar todas las plantas de tratamiento de aguas residuales. | 31 de diciembre de 2035 | En municipios de al menos 100.000 habitantes alcanzar la 4ª etapa de depuración. |

| Modernizar el 50% de las plantas de tratamiento de aguas residuales | 31 de diciembre de 2035 | En municipios de 10.000 a 100.000 habitantes, aplicable si los microcontaminantes suponen un riesgo. |

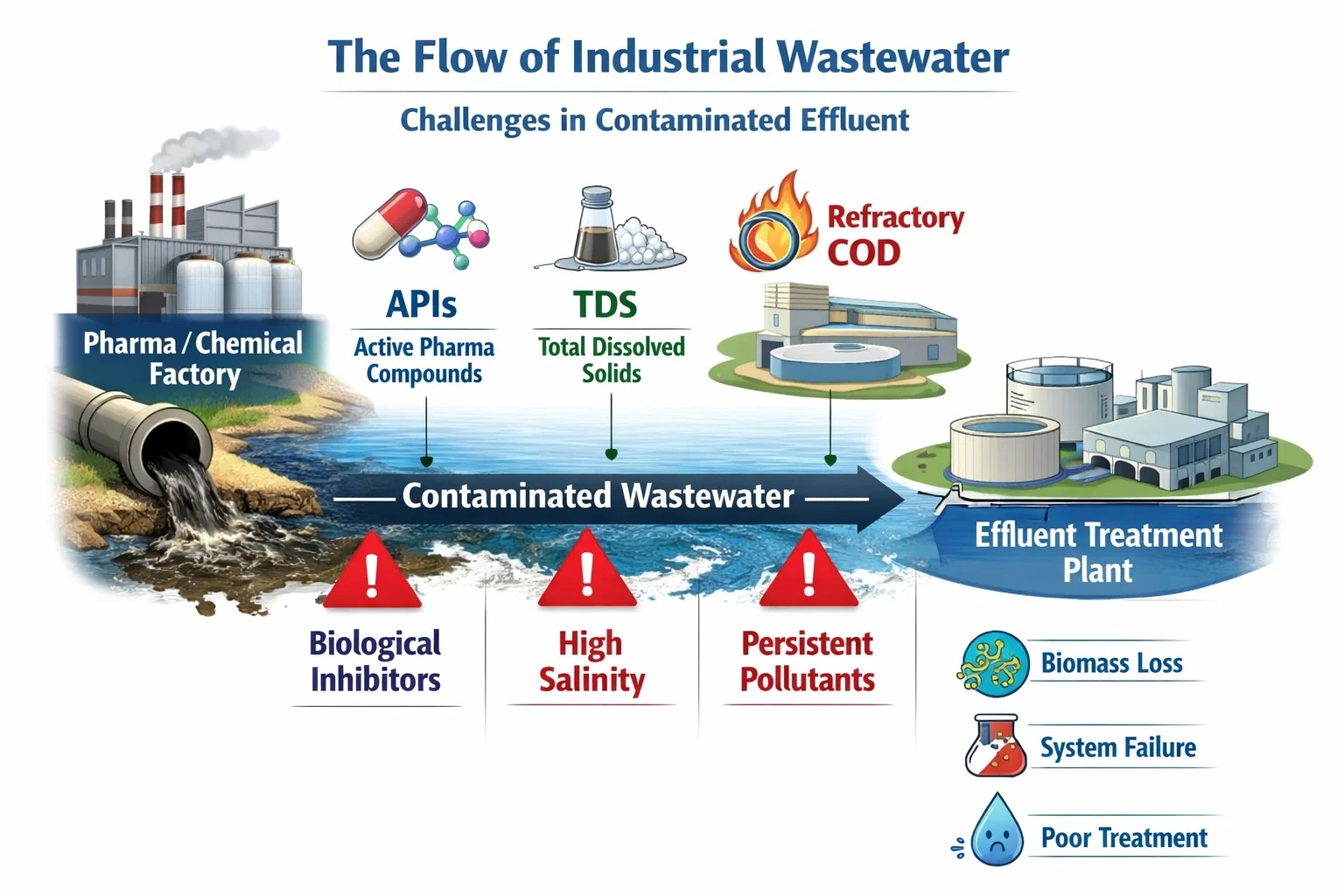

Para industrias involucradas en Producción farmacéutica, química y textil (tintura) , este cambio representa un desafío profundo. Estos sectores producen lo que se conoce como aguas residuales “difíciles de tratar”, un efluente tan complejo que los métodos tradicionales con frecuencia quedan obsoletos.

El fracaso del tratamiento convencional

Durante décadas, Lodos Activados Convencionales (CAS) Los sistemas sirvieron como columna vertebral del tratamiento de agua industrial. Sin embargo, estos sistemas basados en la gravedad dependen de la capacidad de las bacterias para formar “flóculos” pesados que se depositan en un clarificador. En entornos industriales modernos, este proceso falla por tres razones principales:

- Toxicidad: Los productos químicos intermedios y los antibióticos inhiben el crecimiento bacteriano, lo que provoca una mala sedimentación y un “abultamiento” de los lodos.

- Solubilidad: Muchos contaminantes industriales son altamente solubles o emulsionados y pasan directamente a través de los clarificadores y llegan al medio ambiente.

- Espacio y Calidad: Las plantas tradicionales requieren huellas enormes para lograr una calidad de efluente incluso moderada, que rara vez cumple con los estándares requeridos para la reutilización del agua.

La tesis: un nuevo paradigma de integración

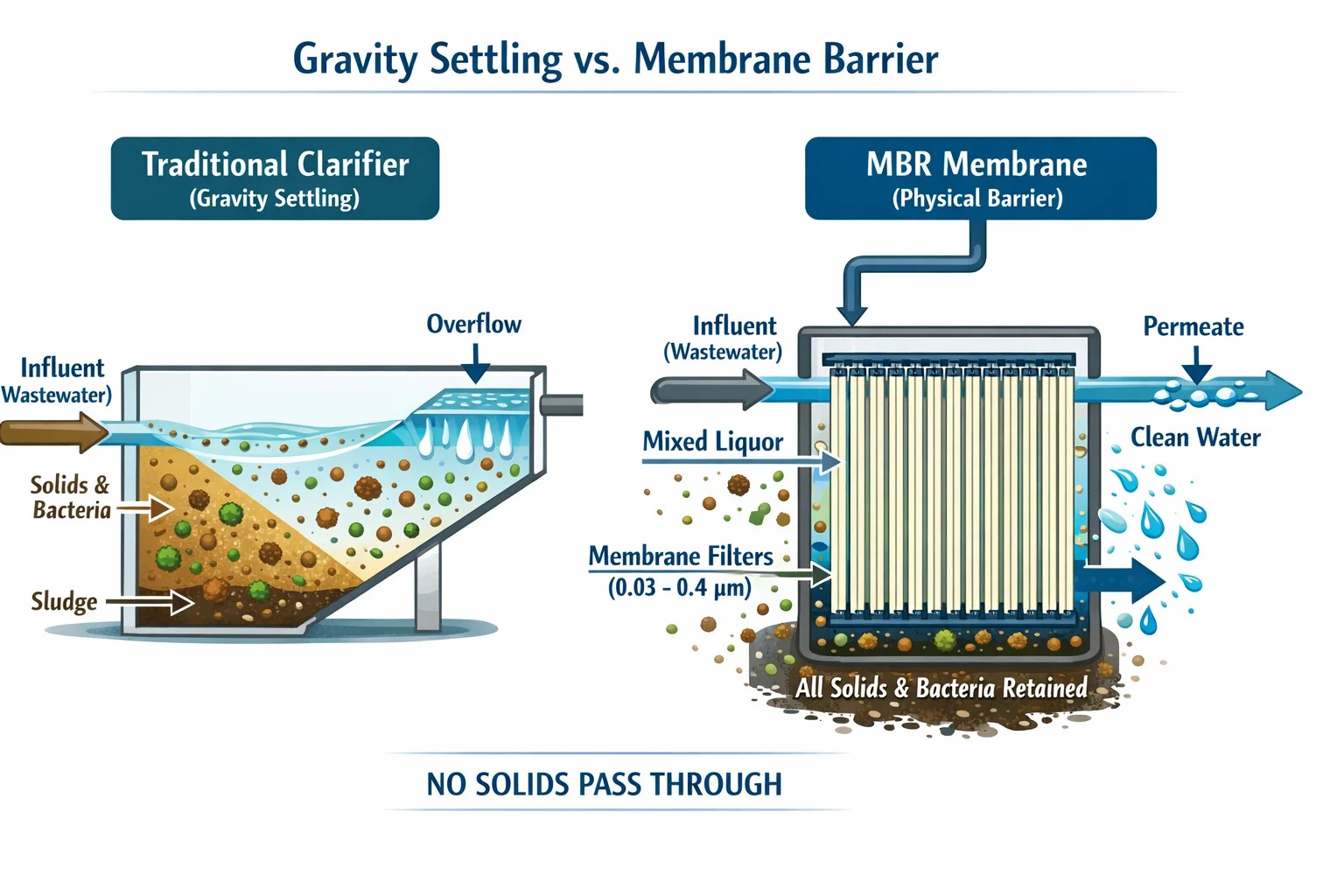

Aquí es donde el Biorreactor de membrana (MBR) surge como la solución definitiva. Al reemplazar la física errática de un clarificador por gravedad con la precisión absoluta de un Membrana de ultrafiltración o microfiltración , la tecnología MBR redefine los límites del tratamiento biológico.

Sin embargo, una MBR es tan fuerte como el ecosistema que la rodea. Para tratar los residuos más difíciles de las industrias farmacéutica y química, la MBR debe formar parte de un solución integrada . Esto implica un pretratamiento de alta eficiencia, específicamente Máquinas DAF (Flotación por Aire Disuelto) para la eliminación de aceite y Filtración de DISCO para sólidos finos: para proteger la membrana, asegurando que el sistema ofrezca un retorno de la inversión superior a través de un funcionamiento estable y una recuperación de agua de alta calidad.

Los “tres grandes” desafíos industriales

El tratamiento de las aguas residuales industriales no es una tarea única para todos. Cada sector presenta un conjunto único de “obstáculos” químicos que pueden paralizar una planta de tratamiento estándar.

1. Aguas residuales farmacéuticas: el inhibidor biológico

Los efluentes farmacéuticos son conocidos por contener Ingredientes farmacéuticos activos (API) y antibióticos residuales.

- El desafío: Estos compuestos están diseñados para ser biológicamente activos. En un tanque de tratamiento, actúan como inhibidores, eliminando las sensibles bacterias nitrificantes necesarias para descomponer el amoníaco.

- El resultado: Los sistemas tradicionales sufren de "lavado de biomasa", donde las bacterias simplemente no pueden reproducirse lo suficientemente rápido como para permanecer en el sistema.

2. Efluentes químicos y petroquímicos: la trampa de la DQO y la salinidad

Las plantas químicas a menudo se ocupan de orgánicos refractarios —moléculas como los fenoles y los derivados del benceno que tienen anillos de carbono estables que a las bacterias les resulta casi imposible “descifrar”.

- El desafío: Estas plantas también producen alta Sólidos disueltos totales (TDS) . La alta salinidad crea una presión osmótica que hace que las células microbianas se deshidraten y colapsen.

- El resultado: Mala eliminación de DQO y un sistema biológico frágil que falla cada vez que cambia la producción o aumentan los niveles de sal.

3. Efluentes textiles y de teñido: el problema del color y la fibra

Las fábricas textiles producen enormes volúmenes de agua caracterizadas por altas temperaturas, tintes vibrantes y miles de diminutos microfibras .

- El desafío: Los tintes son químicamente estables y resistentes a la luz y la oxidación. Además, las microfibras son las que “destruyen las membranas”: se envuelven alrededor del equipo y obstruyen los filtros tradicionales al instante.

| Tipo de contaminante | Ejemplos | Rango de concentración típico |

| hormonas | Etinilestradiol, Levonorgestrel, Estradiol, Testosterona | N/A |

| antibióticos | Penicilina, tetraciclina, ciprofloxacina | 0,01-50 mg/L |

| Analgésicos | Ibuprofeno, paracetamol, naproxeno | 0,01-50 mg/L |

| Antidepresivos | Fluoxetina, Sertralina, Venlafaxina | 0,01-50 mg/L |

| Betabloqueantes | Atenolol, metoprolol, propranolol | 0,01-50 mg/L |

| Reguladores de lípidos | Simvastatina, Atorvastatina, Gemfibrozilo | 0,01-50 mg/L |

| Antivirales | Aciclovir, Oseltamivir, Zidovudina | N/A |

| Antineoplásicos | Ciclofosfamida, metotrexato, 5-fluorouracilo | N/A |

| Anticonvulsivos | Carbamazepina, ácido valproico, lamotrigina | N/A |

Análisis técnico profundo: por qué MBR es la solución

El biorreactor de membrana (MBR) es el “superprocesador” del tratamiento de aguas residuales. Resuelve los problemas mencionados anteriormente al cambiar fundamentalmente el entorno en el que viven las bacterias.

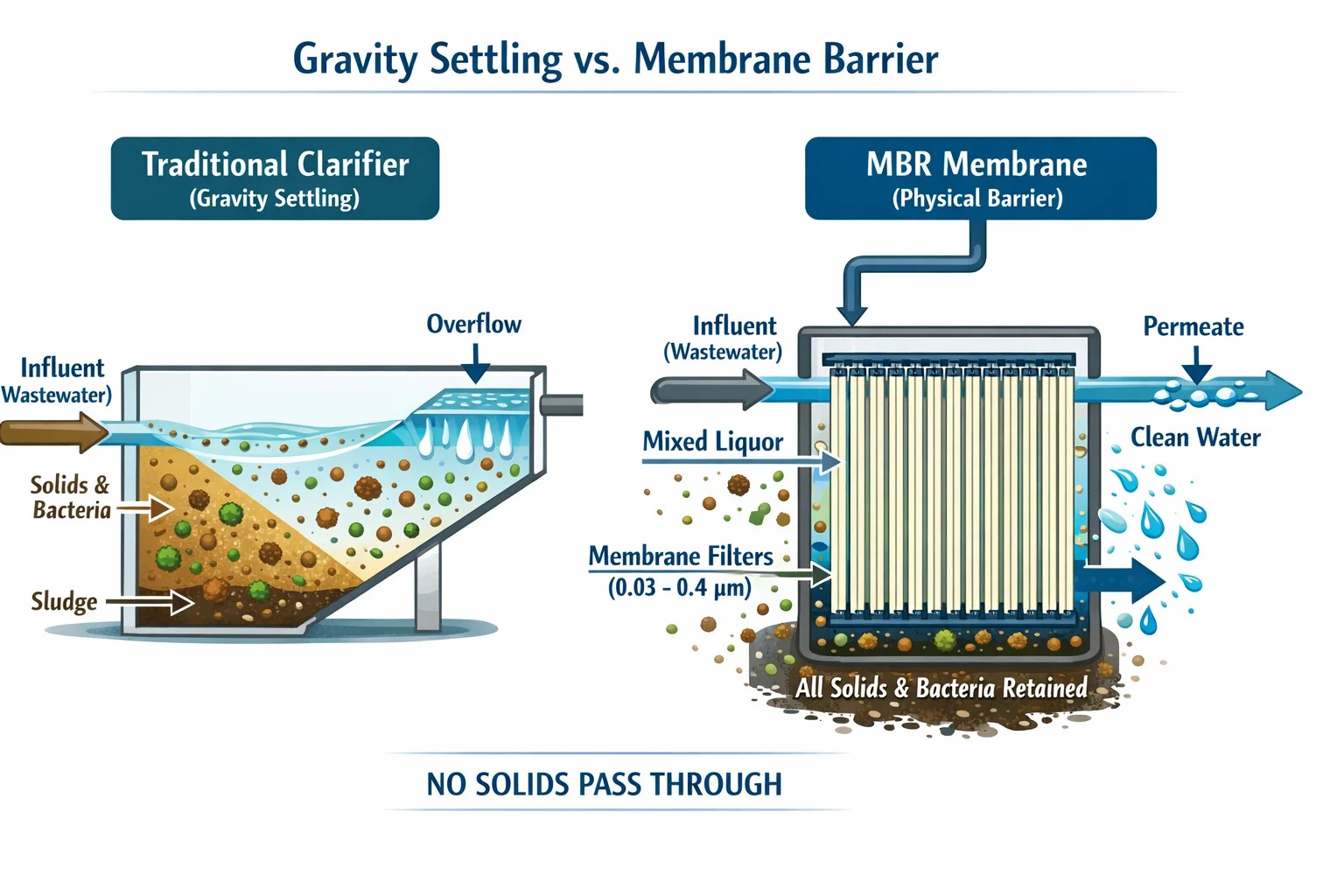

1. Pasar de la gravedad a la barrera absoluta

En una planta convencional, la velocidad a la que puede hundirse una partícula está limitada. En un MBR, utilizamos un barrera de membrana física (típicamente de 0,03 a 0,4 µm).

- La ventaja: No importa si su lodo está “abultado” o es liviano debido al estrés químico; La membrana asegura que cero sólidos suspendidos pasar. Esto proporciona un nivel de confiabilidad que los clarificadores por gravedad nunca podrán igualar.

2. El poder del alto contenido de MLSS (sólidos suspendidos en licores mixtos)

Debido a que la membrana evita que las bacterias abandonen el sistema, podemos cultivar una sopa biológica mucho más “espesa”.

- Sistema Convencional: 3000 – 4000 mg/L MLSS.

- Sistema MBR: 8000 – 12 000 mg/L MLSS.

- El impacto: Con una concentración tres veces mayor de “obreros” (bacterias), el MBR puede procesar tres veces la carga orgánica en la misma cantidad de espacio. Esta alta densidad permite que el sistema sobreviva a shocks tóxicos que acabarían con una población convencional más delgada.

3. Cultivar a los “especialistas” (edad extendida de lodos)

Algunas sustancias químicas complejas tardan mucho en digerirse. En una planta tradicional, las bacterias suelen eliminarse antes de que tengan tiempo de adaptarse a estos productos químicos.

- La ventaja de MBR: Los MBR permiten un tiempo muy largo Tiempo de retención de lodos (SRT) . Esto le da tiempo a la comunidad biológica para desarrollar bacterias “especializadas” que sean capaces de descomponer hidrocarburos difíciles de cadena larga y compuestos farmacéuticos que las bacterias comunes ignoran.

Superar la barrera de la “salinidad y la toxicidad”: el enfoque híbrido

En el pasado, las corrientes de alta salinidad y alta toxicidad se consideraban “terminales” para los sistemas biológicos. Sin embargo, al convertir el MBR en un Proceso híbrido , ahora podemos tratar efluentes que antes se consideraban intratables.

1. Pretratamiento: Procesos Avanzados de Oxidación (AOP)

Para aguas residuales farmacéuticas y químicas que contienen moléculas “refractarias” extremadamente estables (anillos de carbono de cadena larga que las bacterias no pueden “morder”), el MBR funciona mejor cuando se combina con Ozonización or Oxidación de Fenton .

- La estrategia “crack and digest”: Ozonización acts as a “chemical scissor,” breaking large, toxic organic molecules into smaller, biodegradable fragments.

- Estabilidad del MBR: Estos fragmentos luego ingresan al MBR. Debido a que el MBR mantiene una alta concentración de biomasa, proporciona un ambiente estable para mineralizar completamente estas piezas biodegradables recién creadas, asegurando que no queden “subproductos” tóxicos en el efluente final.

2. Manejo del estrés osmótico en corrientes de alta salinidad

Alto Sólidos disueltos totales (TDS) , común en los procesos químicos (neutralización), generalmente matan a los microbios mediante shock osmótico (deshidratación de la célula).

- La solución MBR: La RBM permite el cultivo de Bacterias halófilas (tolerantes a la sal) . En una planta convencional, estos especialistas de lento crecimiento desaparecerían. En un MBR, la membrana los mantiene encerrados en su interior.

- El Bio-Buffer: Al operar a un alto MLSS (8000 a 12 000 mg/l) , el sistema crea un enorme "bioamortiguador" que absorbe las fluctuaciones en la concentración de sal, evitando que el motor biológico se detenga cuando cambian los ciclos de producción.

3. Manejo de genes de resistencia a los antibióticos (ARG)

Una de las mayores amenazas ambientales es la liberación de ARG al ciclo del agua.

- Barrera física versus transferencia genética: El tratamiento convencional permite que fragmentos de ADN de bacterias muertas pasen al efluente. Los MBR Membrana de ultrafiltración (UF) proporciona una barrera física (normalmente <0,04 μm) que intercepta eficazmente estos fragmentos genéticos y superbacterias.

- Degradación mediante TER: El extendido Tiempo de retención de lodos (SRT) garantiza que los residuos de antibióticos se mantengan en contacto con bacterias especializadas el tiempo suficiente para descomponerse, reduciendo significativamente la presión de selección que crea bacterias resistentes a los antibióticos en primer lugar.

4. Estabilidad sinérgica

Al combinar la “fuerza bruta” química de la oxidación con la “precisión” biológica del MBR, las instalaciones pueden alcanzar un nivel de estabilidad que les permita cumplir con los requisitos más estrictos. 4ta etapa de tratamiento requisitos. Esta configuración híbrida convierte el MBR en algo más que un simple filtro; se convierte en un centro de desintoxicación integral de residuos industriales.

La integración de la “solución total” (antes y después del tratamiento)

Una membrana MBR es un instrumento de alto rendimiento. En las aguas residuales industriales, enviar el efluente sin tratar directamente a la membrana es como conducir un automóvil de lujo a través de una cantera. Para obtener un retorno de la inversión a largo plazo, necesita un sistema de “guardaespaldas” integrado.

1. Protección frontal: DAF y DISCO

Antes de que el agua llegue al MBR, se debe “arreglar” para evitar que se ensucie:

- DAF (Flotación por aire disuelto): Alto-concentration organic waste often contains oils, fats, and surfactants (soaps). A máquina DAF es esencial aquí. Utiliza microburbujas para hacer flotar estas sustancias “cegadoras de membranas” hacia la superficie para su eliminación. Sin DAF, los aceites cubrirían las membranas MBR, lo que requeriría una limpieza química constante.

- Filtración de DISCO: Los desechos textiles y químicos suelen contener fibras finas o restos de plástico. un Filtro de disco Actúa como una red de seguridad de malla fina (normalmente de 10 a 20 micrones), eliminando partículas físicas que podrían desgastar u “obstruir” mecánicamente los módulos de membrana MBR.

2. Transferencia de Oxígeno: Difusores de Tubo

Los lodos industriales son más espesos y viscosos que los lodos municipales. Para mantener vivas las bacterias, el oxígeno debe llegar al centro del flóculo.

- La Integración: Utilizamos alta eficiencia Difusores de tubo or Difusores de disco con membranas de EPDM o Silicona. Estos proporcionan aireación de burbujas finas que maximiza la eficiencia de transferencia de oxígeno (OTE), incluso en el entorno con alto contenido de MLSS de un MBR, lo que garantiza que el motor biológico nunca se quede sin combustible.

3. Sólidos finales: Prensa de tornillo para deshidratación de lodos

Aunque las MBR producen menos lodos que las plantas convencionales, los lodos que is necesita ser manejado.

- La Integración: A Prensa de tornillo de deshidratación de lodos es el socio perfecto para MBR. Maneja eficientemente los lodos residuales de alta concentración, convirtiéndolos en una “torta” seca para su fácil eliminación. Su operación a baja velocidad y su mecanismo de autolimpieza significan que puede manejar los lodos grasosos y con alto contenido de químicos típicos de estas industrias sin obstrucciones.

Estabilidad operativa y mantenimiento

Un error común es pensar que los sistemas MBR requieren "alto mantenimiento". En realidad, un sistema integrado con un pretratamiento adecuado (DAF/DISC) es notablemente estable. El éxito radica en una estrategia de mantenimiento proactiva.

1. Mitigación de infracciones: la defensa de tres niveles

El ensuciamiento de la membrana se gestiona mediante una combinación de métodos:

- Fregado por aire: La aireación continua en la base del módulo de membrana crea un efecto de "flujo cruzado", fregando físicamente la superficie de la membrana para evitar que los sólidos se sedimenten.

- Retroceso: Cada 10 a 12 minutos, el flujo se invierte durante 30 segundos, empujando agua limpia a través de la membrana para desalojar las partículas atrapadas en los poros.

- Limpieza química (CIP): Dependiendo del agua residual, se realiza una “limpieza de mantenimiento” (baja concentración) semanalmente y una “limpieza de recuperación” (alta concentración) cada 3 a 6 meses para eliminar las incrustaciones orgánicas o inorgánicas rebeldes.

2. Gestión del flujo

El “Flujo” (flujo por unidad de área de membrana) debe elegirse cuidadosamente para aguas residuales industriales. Si bien los sistemas municipales pueden funcionar con flujos más altos, MBR industriales Por lo general, se diseñan con un flujo más conservador (p. ej., 10–15 LMH) para tener en cuenta la mayor viscosidad y complejidad química del lodo.

3. Eficiencia Energética en 2025

Los sistemas MBR modernos han reducido el consumo de energía mediante:

- VFD automatizados (variadores de frecuencia): Ajuste de la velocidad del ventilador en función de los niveles de oxígeno disuelto (OD) en tiempo real.

- Alto-Efficiency Diffusers: Usando Difusores de tubo de burbuja fina que ofrecen una mayor transferencia de oxígeno con menores requisitos de presión de aire.

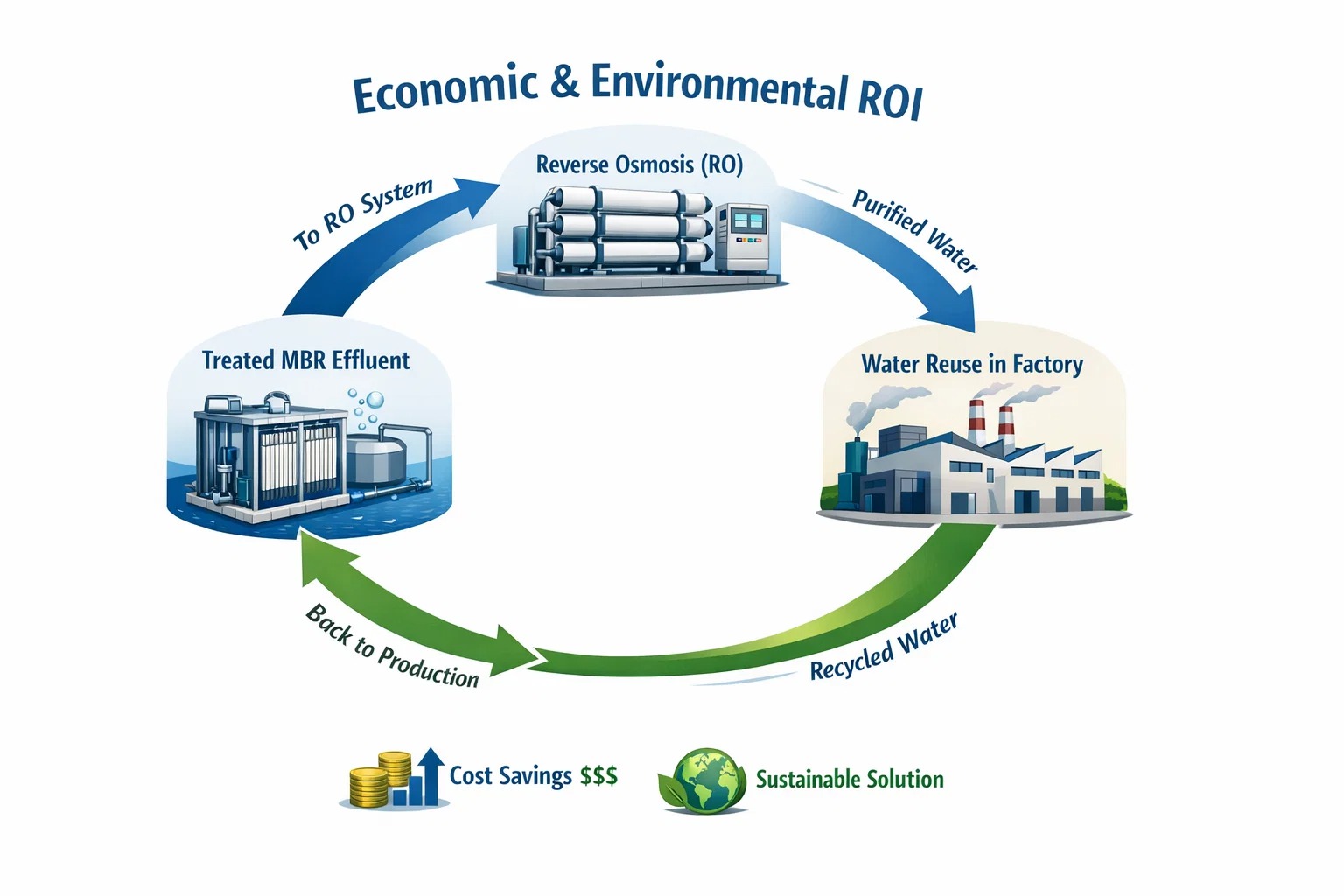

ROI económico y ambiental

Al calcular el retorno de la inversión (ROI) para un sistema MBR integrado, debe mirar más allá del precio de compra inicial y contemplar el “coste total de propiedad”.

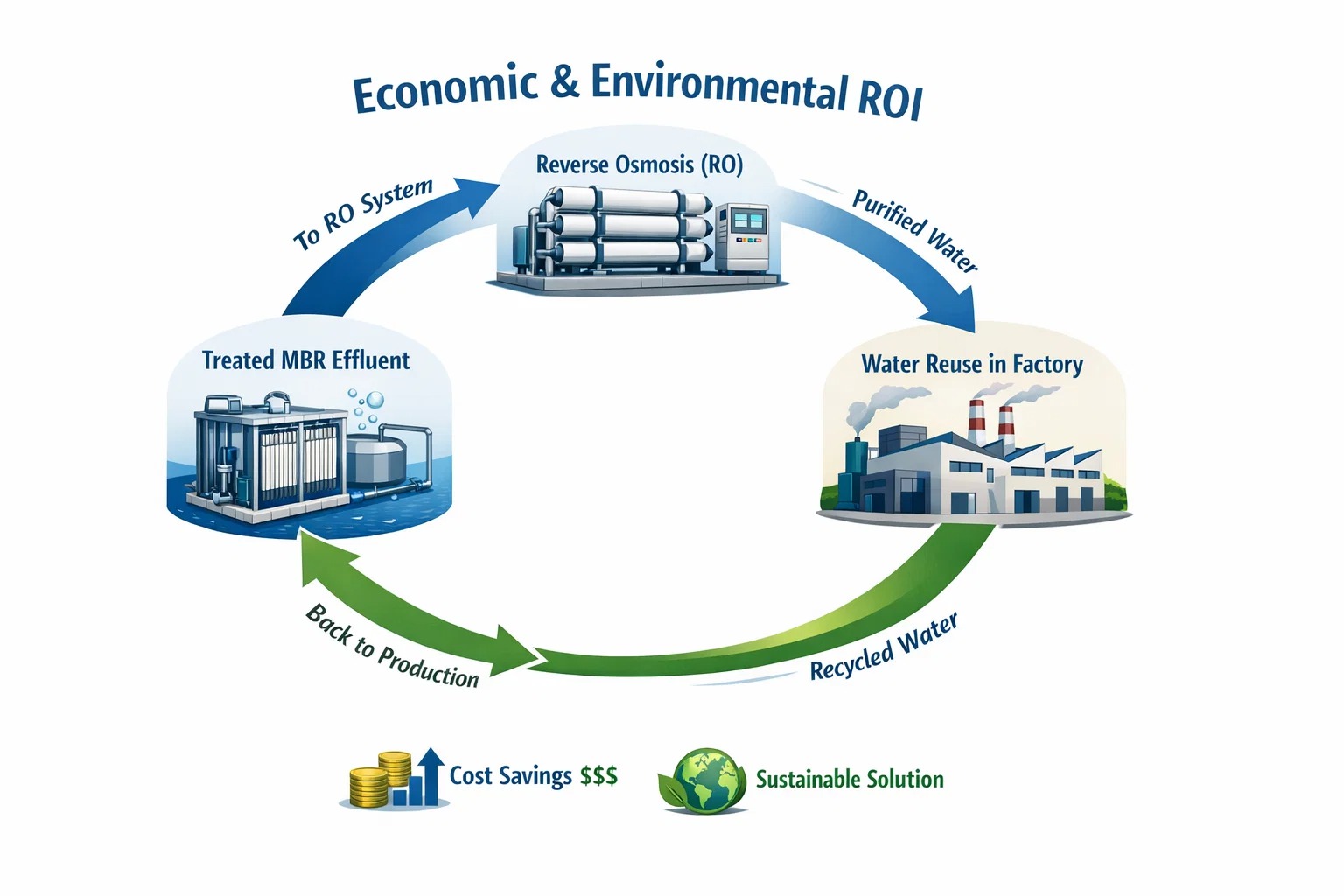

1. Reutilización del agua: convertir los residuos en un recurso

Para las industrias farmacéutica y textil, el agua supone un enorme coste general. El efluente de MBR es tan limpio que puede servir como alimento directo para Ósmosis Inversa (RO) .

- El ahorro: Al reciclar entre el 70% y el 80% del agua de proceso, las plantas pueden ahorrar cientos de miles de dólares al año en tarifas de adquisición y descarga de agua.

2. Huella y costos civiles

Las plantas tradicionales requieren clarificadores secundarios, filtros terciarios de arena y grandes tanques de aireación.

- El ahorro: Los sistemas MBR son compactos. Para muchos sitios industriales donde el terreno es caro o no está disponible, la capacidad de duplicar la capacidad dentro de la huella existente es una enorme ganancia financiera.

3. Manejo de lodos

el Tiempo de retención de lodos (SRT) en un MBR es mucho más largo, lo que significa que las bacterias "comen" más de sus propios desechos.

- El ahorro: Los MBR producen significativamente menos lodos biológicos. Cuando se combina con un Prensa de tornillo de deshidratación de lodos , se minimiza el volumen final de residuos enviados al vertedero, reduciendo los costes de eliminación hasta un 30-50%.

Conclusión

el era of “dilution is the solution to pollution” is over. For the pharmaceutical, chemical, and textile sectors, the complexity of modern wastewater requires a sophisticated, integrated technological response.

el Biorreactor de membrana (MBR) es el corazón de esta respuesta, proporcionando un motor biológico que es resistente, compacto y capaz de producir agua casi potable. Sin embargo, la longevidad del sistema depende de sus “guardaespaldas”: máquinas DAF para la eliminación de aceite, Filtros de disco para protección física y Prensas de tornillo para una gestión eficiente de los sólidos.

Al invertir en una solución DISC-MBR-DAF integrada, las instalaciones industriales no solo cumplen con las regulaciones; están preparando sus operaciones para el futuro, asegurando su suministro de agua y consolidándose como líderes en fabricación sustentable.

+86-15267462807

+86-15267462807

English

English

عربى

عربى

Español

Español