Introducción a las membranas PTFE

Cuyo hablamos de materiales avanzados que sobresalen en entornos exigentes, Politetrafluoroetileno (PTFE) a menudo viene a la mente. Este notable polímero forma la base de las membranas PTFE, que son cruciales en innumerables aplicaciones modernas, desde garantizar el agua potable limpia hasta los dispositivos médicos innovadores.

1.1 ¿Qué es PTFE?

En su núcleo, PTFE es un fluoropolímero sintético de tetrafluoroetileno. Es posible que lo sepas por su marca más famosa, Teflon ™ . Descubrido por casualidad en 1938 por Roy Plunkett en DuPont, la estructura química única de PTFE, caracterizada por enlaces de carbono increíblemente fuertes, le da una variedad de propiedades excepcionales. Es reconocido por su superficie antiadherente , punto de fusión alto y extraordinario Resistencia a los productos químicos . Estas características lo convierten en un material destacado en las industrias donde la durabilidad y la inercia son primordiales.

1.2 ¿Qué es una membrana PTFE?

A Membrana ptfe es esencialmente una hoja delgada y porosa hecha de PTFE. A diferencia de la PTFE sólida, que es impermeable, las membranas están diseñadas con una estructura de poro controlada que permite que ciertas sustancias (como gases o líquidos) pasen mientras bloquean otras. Esta permeabilidad selectiva es lo que los hace tan valiosos. Piense en ello como un tamiz altamente sofisticado, pero en una escala microscópica, capaz de separar incluso las partículas o moléculas más pequeñas. Las propiedades específicas del material PTFE, combinados con el tamaño y la distribución de poros cuidadosamente controlados, dictan el rendimiento de una membrana y la idoneidad para varias aplicaciones.

1.3 tipos de membranas PTFE

Si bien todas las membranas PTFE comparten las propiedades fundamentales del polímero, sus procesos de fabricación pueden conducir a tipos distintos con características variadas, que atienden a diferentes necesidades. El tipo más destacado es PTFE expandido (EPTFE) .

-

PTFE expandido (EPTFE): Esta es quizás la forma más común y versátil de membrana PTFE. Se produce estirando y expandiendo PTFE en condiciones controladas, creando una estructura de fibrillas altamente porosa e interconectada. Este proceso de expansión aumenta significativamente el porosidad and área de superficie de la membrana mientras mantiene la resistencia química y térmica inherente de PTFE. La membrana EPTFE resultante es conocida por su alta relación resistencia / peso, excelente transpirabilidad y una impresionante eficiencia de filtración, lo que lo hace ideal para aplicaciones que requieren altas caudales y una retención de partículas finas.

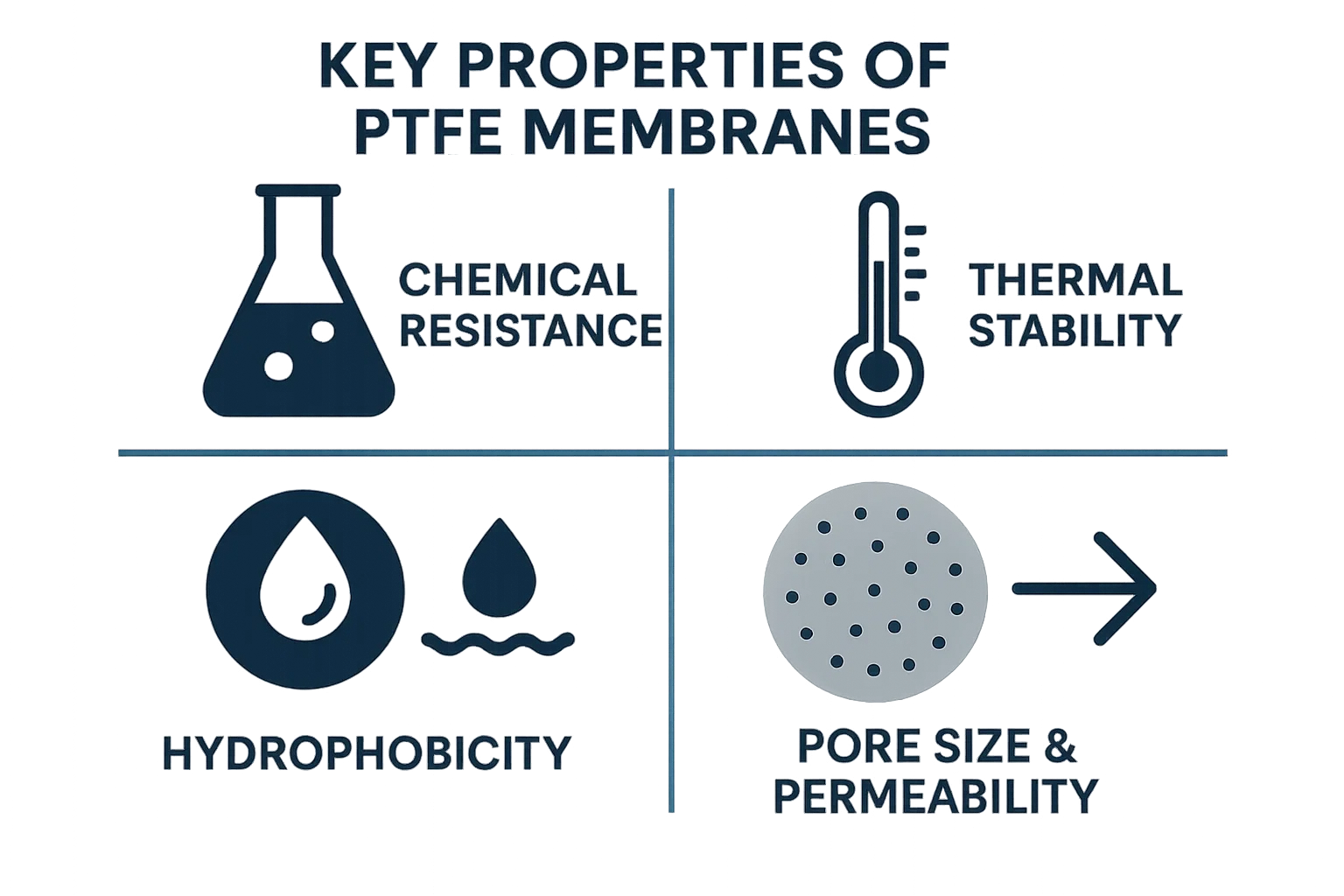

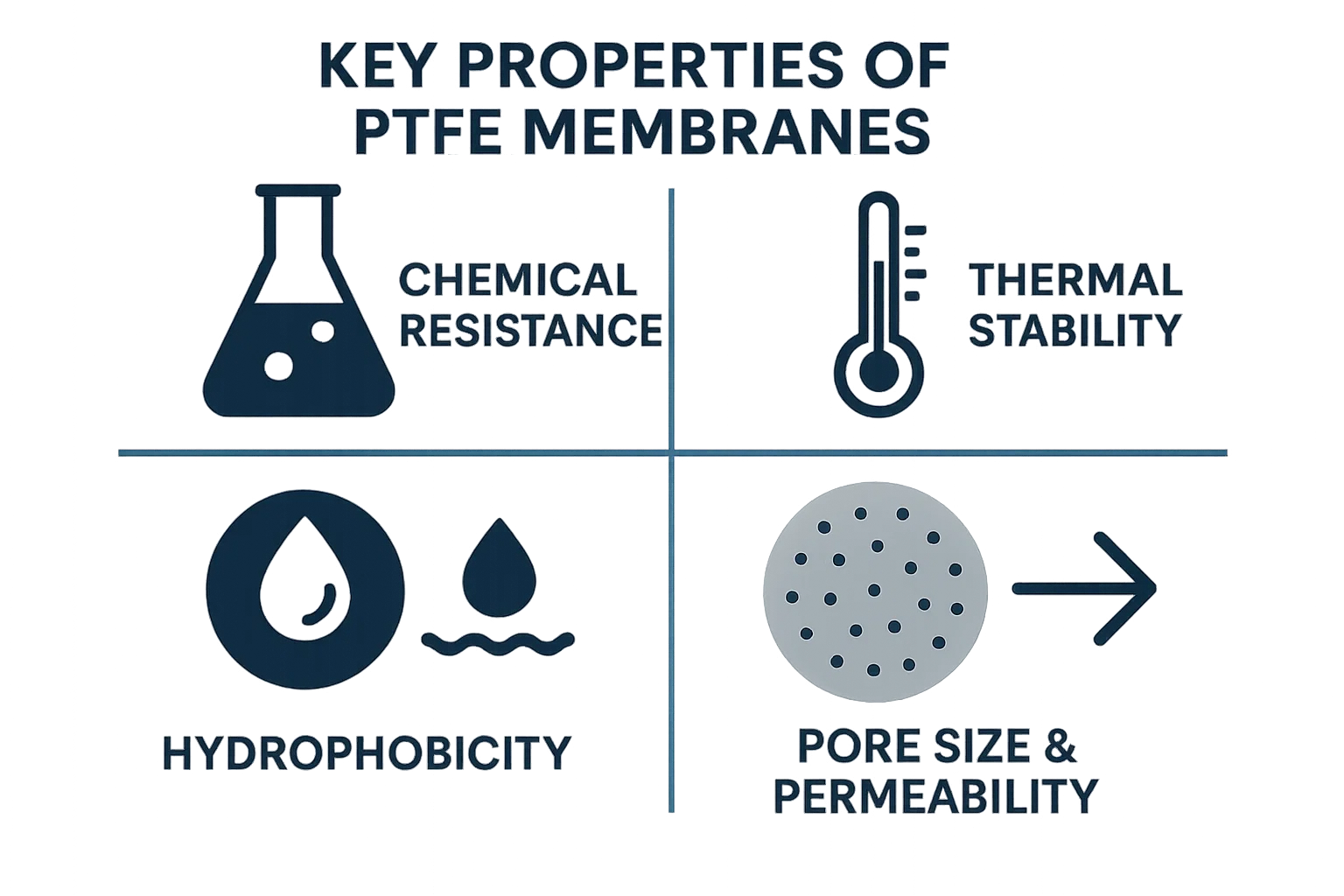

2. Propiedades clave de las membranas PTFE

El rendimiento excepcional de las membranas PTFE en diversas aplicaciones proviene directamente de las propiedades únicas del polímero PTFE, mejorado por la estructura de ingeniería de la membrana. Estas propiedades los hacen muy buscados en entornos exigentes.

2.1 Resistencia química

Una de las características más definitorias de PTFE es su extraordinaria inercia química . Las membranas PTFE prácticamente no se ven afectadas por la gran mayoría de los productos químicos corrosivos, incluidos ácidos fuertes, bases, solventes orgánicos y oxidantes. Esto se debe a los enlaces de fluorina de carbono increíblemente fuertes en su estructura molecular, que son altamente estables y resistentes al ataque químico. Esta propiedad hace que las membranas PTFE sean ideales para los procesos de filtración y separación en entornos químicos agresivos donde otros materiales se degradarían rápidamente. Hay muy pocas excepciones a esta regla, principalmente metales alcalinos fundidos y compuestos altamente fluorados a temperaturas extremas.

2.2 Estabilidad térmica

Membranas de PTFE exhibición notable estabilidad térmica , permitiéndoles operar de manera efectiva en un rango de temperatura extremadamente amplio. Pueden soportar temperaturas de funcionamiento continuas desde tan solo aproximadamente -200 ° C (-328 ° F) hasta alrededor de 260 ° C (500 ° F) sin degradación o pérdida significativa de propiedades mecánicas. Esta amplia tolerancia térmica los hace adecuados para aplicaciones en procesos criogénicos y de alta temperatura, una ventaja crítica en entornos industriales y científicos.

2.3 hidrofobicidad

PTFE es inherentemente hidrofóbico , lo que significa que repele fuertemente el agua. Esta propiedad se cuantifica por un alto ángulo de contacto con el agua, que generalmente va desde 110 ° C a más de 140 ° C para superficies prístinas de PTFE. En una membrana PTFE, esta hidrofobicidad asegura que las soluciones acuosas no mojen ni impregnen los poros de la membrana a menos que se sometan a una presión significativa. Esta característica de "no humectación" es crucial en aplicaciones como la filtración de gas, donde evita que el vapor de agua condense y bloquee los poros, y en las telas impermeables pero transpirables, donde repele agua líquida mientras permite que el vapor de agua pase.

2.4 tamaño de poro y permeabilidad

El proceso de fabricación de las membranas PTFE permite un control preciso sobre su tamaño de poro y distribución, típicamente que va desde submicrón (por ejemplo, 0.02 μm) hasta varios micras (por ejemplo, 15 μm). Esta porosidad controlada dicta la eficiencia y permeabilidad de la membrana.

-

Tamaño de los poros: Determina la partícula o gota más pequeña que puede ser retenida efectivamente por la membrana. Los poros más pequeños conducen a una mayor eficiencia de filtración.

-

Permeabilidad: Se refiere a la velocidad a la que los gases o líquidos pueden pasar a través de la membrana. En general, un tamaño de poro mayor y una mayor porosidad (porcentaje de espacio vacío) conducen a una mayor permeabilidad, al tiempo que se mantiene una caída de baja presión a través de la membrana. La estructura única de nodo y fibrilla de EPTFE, por ejemplo, permite una alta porosidad y, por lo tanto, una alta permeabilidad, incluso con tamaños de poros efectivos muy pequeños.

2.5 biocompatibilidad

PTFE es ampliamente reconocido por su biocompatibilidad , lo que significa que generalmente es bien tolerado por el cuerpo humano y no provoca respuestas biológicas adversas significativas. Esta inercia y falta de reactividad con tejidos y fluidos biológicos hacen de las membranas PTFE una excelente opción para una variedad de aplicaciones médicas y farmacéuticas. Su superficie suave y antiadherente también ayuda a reducir la adsorción de proteínas y la adhesión bacteriana, mejorando aún más su idoneidad para los implantes, la filtración en la fabricación de fármacos y otros dispositivos biomédicos donde minimizar las reacciones y la contaminación del cuerpo extraño es fundamental.

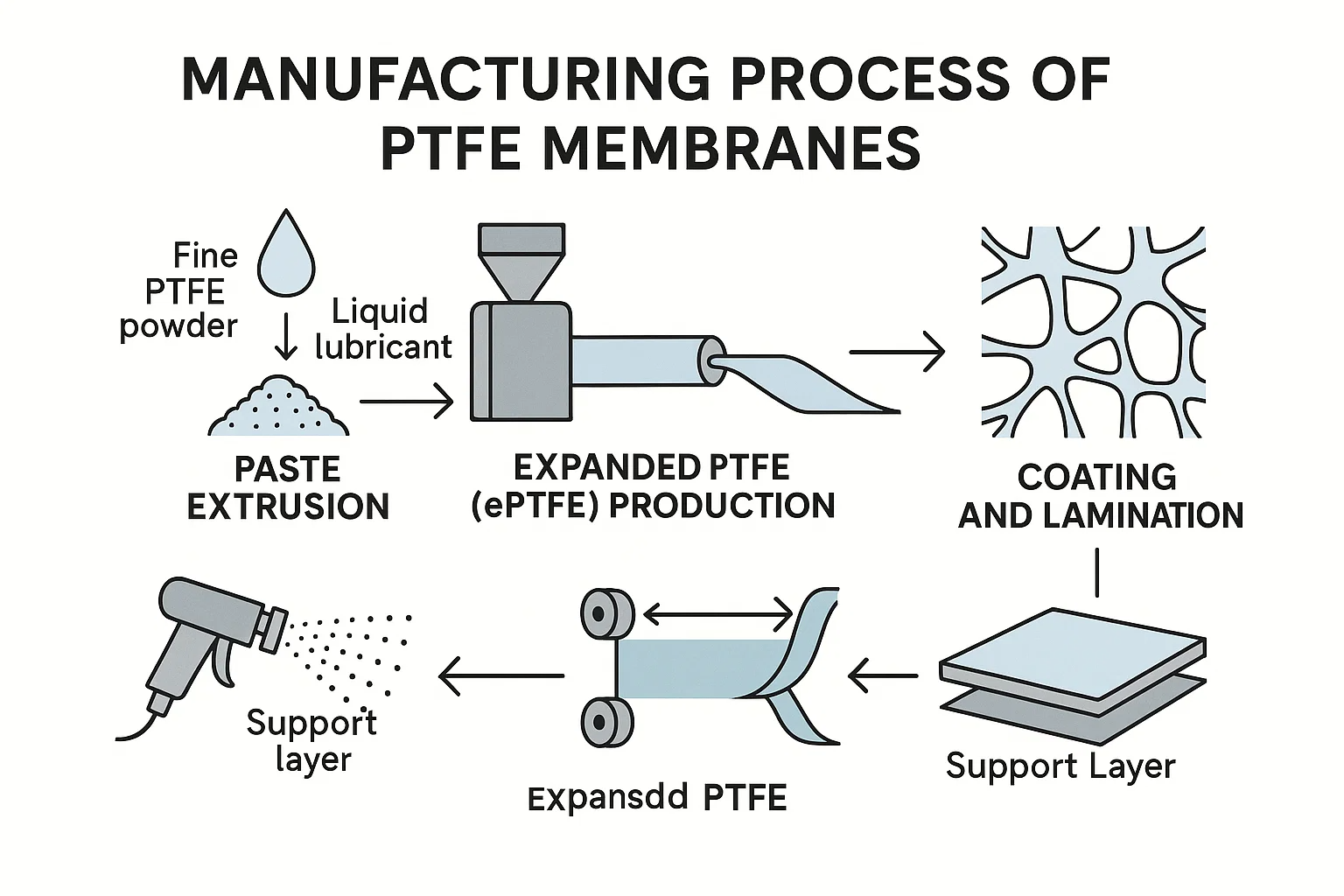

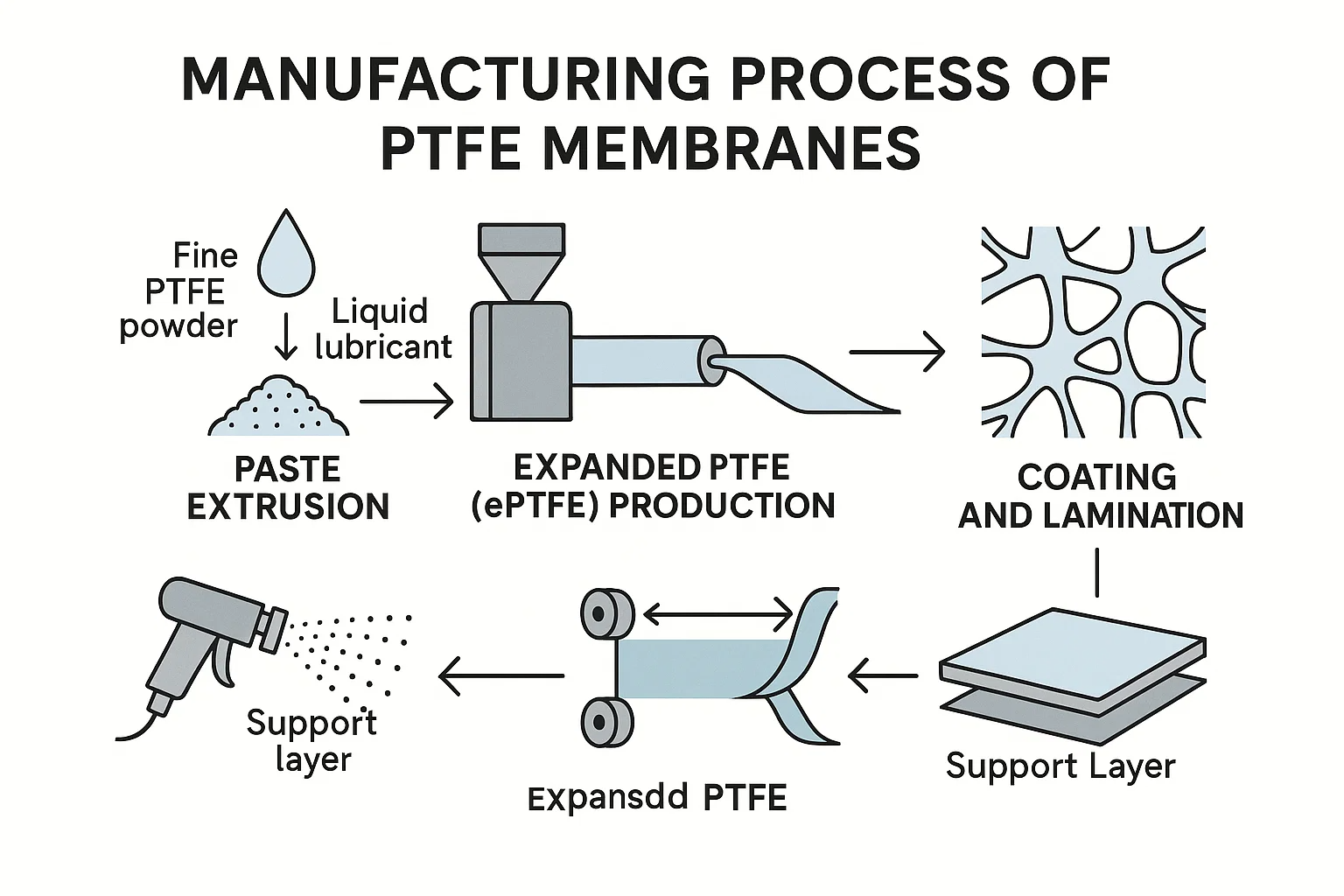

3. Proceso de fabricación de membranas PTFE

La transformación de la resina PTFE sin procesar en una membrana de alto rendimiento es un proceso sofisticado que aprovecha propiedades específicas del polímero. Si bien hay variaciones, los métodos principales tienen como objetivo crear una estructura porosa adecuada para la filtración y la separación.

3.1 Extrusión de pasta

Extrusión de pasta es un método fundamental utilizado para procesar las resinas de polvo fino de PTFE en varias formas, incluidas las películas delgadas que luego pueden procesarse en membranas.

-

Proceso: El polvo PTFE fino se mezcla con un lubricante líquido (a menudo un disolvente de hidrocarburos) para formar una pasta. Esta pasta se extruye a través de un dado a alta presión, formando una cinta o película continua.

-

Sinterización: Después de la extrusión, se elimina el lubricante y el material extruido se calienta típicamente a temperaturas por encima de su punto de fusión cristalina (sinterización), que es de alrededor de 327 ° C. Este proceso de sinterización consolida las partículas de PTFE, dando al material su resistencia mecánica final e inercia.

-

Formación de membrana: Para la producción de membrana, la película PTFE no interesada o parcialmente sinterizada puede ser sometida a un procesamiento adicional, como el estiramiento, para inducir la porosidad. Si bien la extrusión de pasta en sí no crea directamente la porosidad de la membrana, es un paso preliminar crítico para formar el material base que luego se expandirá o modificará.

3.2 PRODUCCIÓN DE PTFE EXPANDED (EPTFE)

La producción de PTFE expandido (EPTFE) es el método más común y significativo para crear membranas PTFE de alto rendimiento. Este proceso fue pionero por W. L. Gore & Associates en la década de 1960.

-

Procesamiento inicial: Similar a la extrusión de pasta, el polvo fino PTFE se mezcla con un lubricante y se extruye en una cinta delgada o varilla.

-

Estiramiento rápido (expansión): El material PTFE nointerado o ligeramente sinterizado se somete a un proceso de estiramiento rápido y controlado, típicamente a temperaturas elevadas pero por debajo del punto de fusión. Este estiramiento mecánico, a menudo realizado biaxialmente (en dos direcciones perpendiculares), hace que la microestructura PTFE se expanda drásticamente.

-

Estructura nodal-fibrilar: El estiramiento crea un único estructura nodal-fibrilar . Los nodos (partículas PTFE) están interconectados por fibrillas muy finas (cadenas de polímero PTFE estiradas). Los espacios entre estos nodos y fibrillas forman los poros interconectados de la membrana. El grado de estiramiento, temperatura y velocidad se controlan con precisión para lograr el tamaño de los poros deseados, la porosidad y la resistencia.

-

Sinterización final: Después de la expansión, el material generalmente se sinteriza completamente a altas temperaturas. Esto estabiliza la estructura expandida, bloquea la geometría de los poros e imparte las propiedades mecánicas y químicas finales de la membrana EPTFE.

3.3 recubrimiento y laminación

Muchas membranas PTFE, particularmente EPTFE, se someten a recubrimiento y laminación procesos para mejorar su funcionalidad o integrarlas en sistemas más complejos.

-

Capas de soporte: Debido a su estructura fina y a veces una naturaleza delicada, una membrana PTFE a menudo se lamina a una capa de soporte no tejida (por ejemplo, poliéster, polipropileno) o una tela tejida más fuerte. Esto proporciona resistencia mecánica, hace que la membrana sea más fácil de manejar y le permite soportar presiones diferenciales más altas sin rasgar. Los adhesivos o la unión térmica son técnicas de laminación comunes.

-

Recubrimientos funcionales: En algunos casos, la superficie de la membrana PTFE puede estar recubierta con otros polímeros (por ejemplo, poliuretano, acrílicos) o materiales especializados. Estos recubrimientos pueden:

-

Modificar energía superficial: Por ejemplo, para hacer que una membrana naturalmente hidrofóbica sea más hidrofílica para ciertas aplicaciones de filtración líquida.

-

Mejorar la resistencia química: Para condiciones aún más extremas.

-

Agregar propiedades antifoulantes: Para resistir la acumulación de contaminantes.

-

Mejorar la adhesión: Para la unión posterior en materiales compuestos.

Estos pasos de fabricación, particularmente el sofisticado proceso de expansión, son clave para crear membranas PTFE con su alta porosidad característica, tamaño de poro controlado y un rendimiento excepcional.

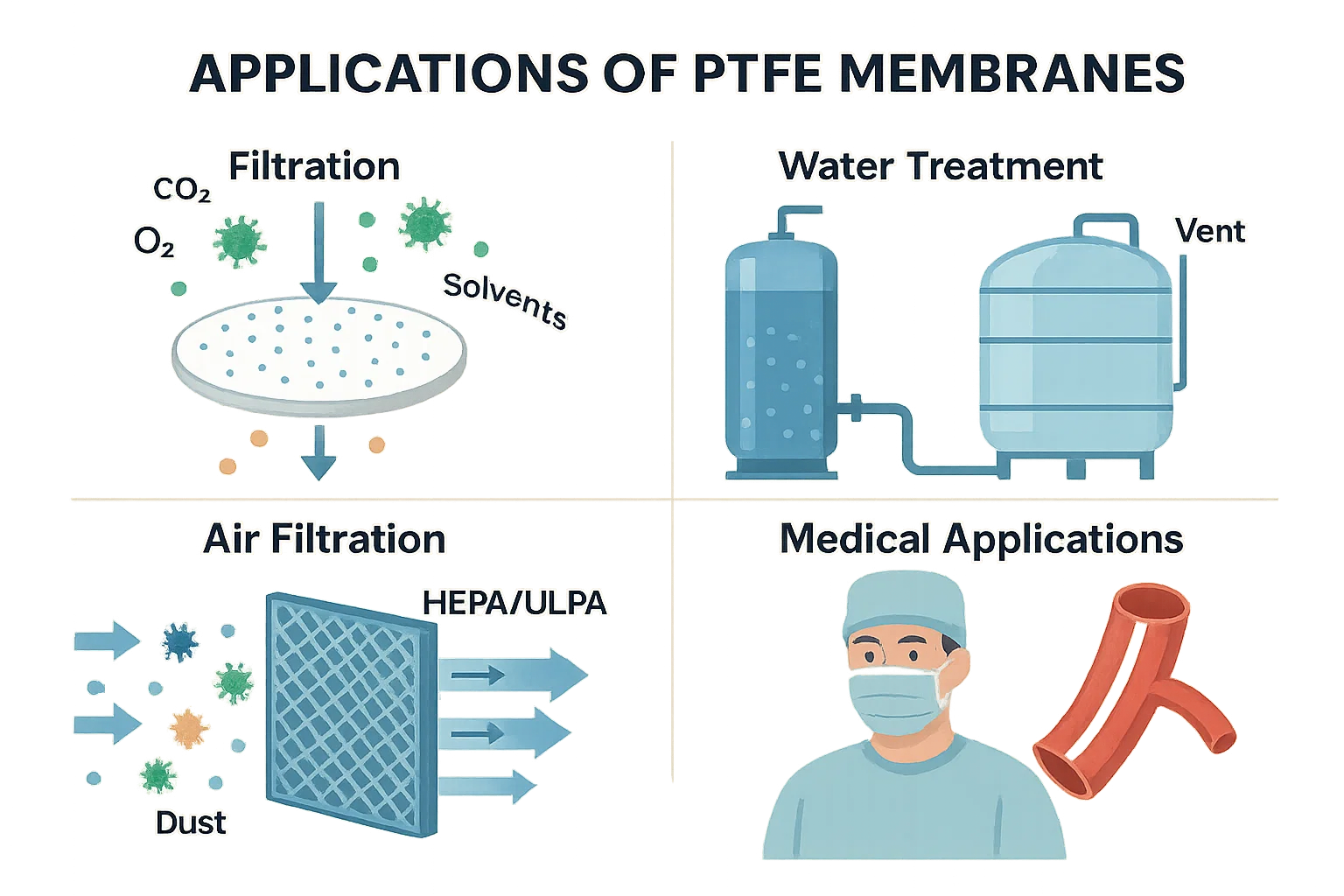

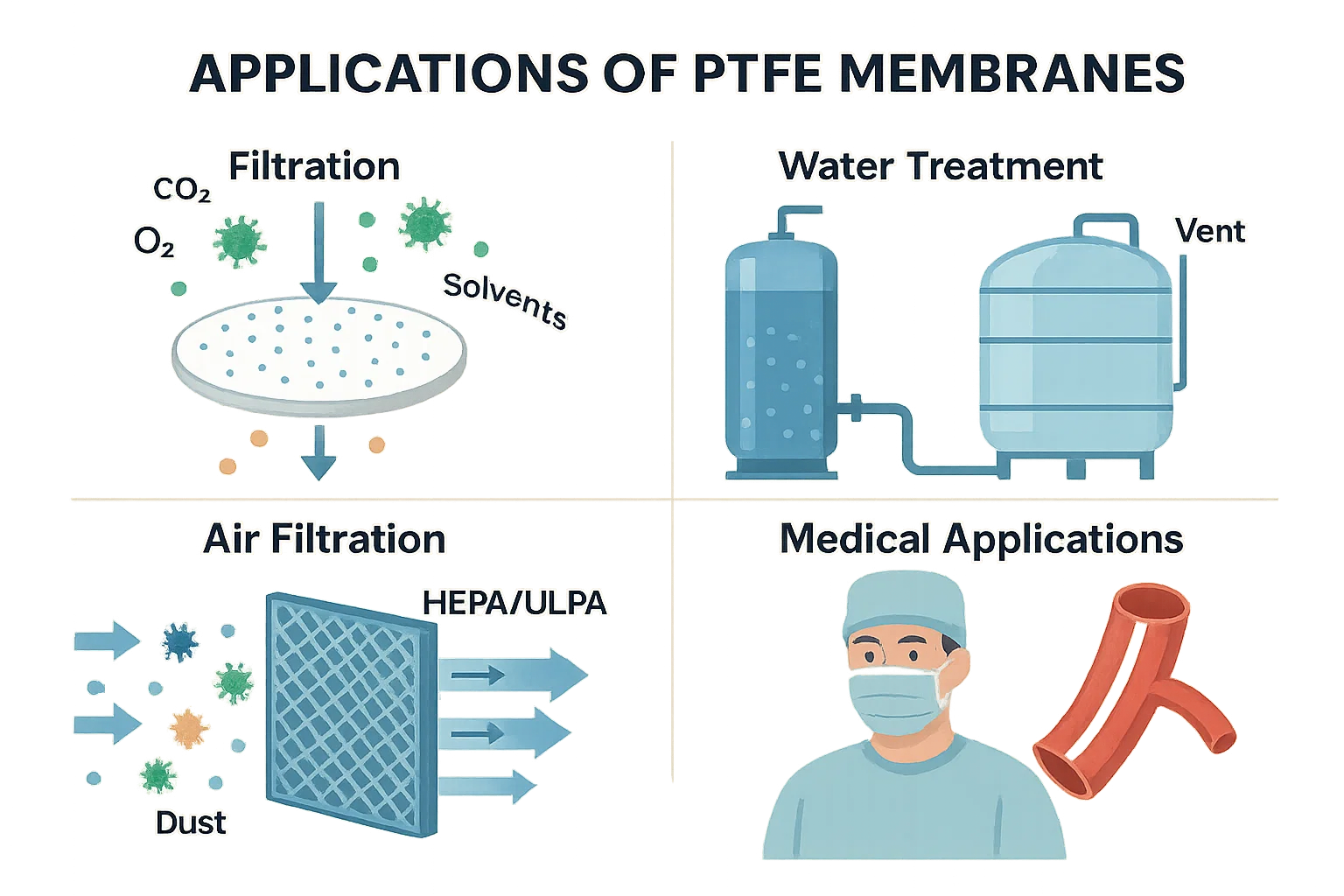

4. Aplicaciones de membranas PTFE

Gracias a su combinación única de inercia química, estabilidad térmica, hidrofobicidad y porosidad controlable, las membranas PTFE han encontrado roles indispensables en una amplia gama de industrias. Su versatilidad los convierte en un material preferido para una separación desafiante, filtración y aplicaciones de protección.

4.1 Filtración

La filtración es una de las principales aplicaciones para las membranas PTFE, particularmente donde se requiere alta eficiencia y resistencia a condiciones duras.

-

Filtración estéril: En las industrias farmacéuticas y de biotecnología, las membranas PTFE se utilizan para la filtración estéril de gases (como el aire comprimido, el oxígeno, el CO2) y los solventes agresivos. Su inercia asegura que no se lixivie en el producto filtrado, y sus tamaños de poros finos pueden eliminar efectivamente las bacterias, virus y partículas.

-

Filtración química: Su resistencia química excepcional los hace ideales para filtrar ácidos altamente corrosivos, bases y solventes orgánicos en plantas de procesamiento químico.

4.2 Tratamiento de agua

Las membranas PTFE juegan un papel importante en los procesos avanzados de tratamiento de agua, particularmente para las aguas residuales industriales desafiantes y en las aplicaciones que exigen alta pureza.

-

Biorreactores de membrana (MBRS): Si bien es menos común que otros polímeros para MBRS a granel, las membranas PTFE se utilizan en aplicaciones de Nicho MBR debido a su robustez.

-

Aguas residuales desafiantes: Se emplean en el tratamiento de aguas residuales industriales altamente corrosivas o de alta temperatura donde otros materiales de membrana ftodoarían.

-

Ventilación de tanques de agua: La naturaleza hidrofóbica de las membranas PTFE permite que los tanques respiren mientras evitan que ingresen agua y contaminantes, cruciales para mantener la pureza del agua.

4.3 Filtración de aire

La filtración de aire es una aplicación importante, que se beneficia de la capacidad de las membranas PTFE para capturar partículas finas y resistir la humedad.

-

Filtros HEPA/ULPA: En las salas limpias, los hospitales y la fabricación de semiconductores, las membranas EPTFE son componentes críticos en los filtros de aire de partículas de alta eficiencia (HEPA) y aire de penetración ultra bajo (ULPA). Su estructura densa y fibrosa atrapa eficientemente las partículas submicrónicas, que incluyen polvo, polen, moho, bacterias e incluso algunos virus, asegurando el aire ultra limpio.

-

Colección de polvo industrial: Para polvo agresivo (por ejemplo, en centrales eléctricas, fábricas de cemento, incineradores) y corrientes de gas de alta temperatura, las bolsas de filtro laminadas por membrana PTFE proporcionan un rendimiento superior, una alta liberación de pastel de polvo y una vida útil extendida en comparación con los medios de filtro convencionales.

-

Filtros automotrices: Utilizado en algunos filtros automotrices especializados para su durabilidad y eficiencia.

4.4 Aplicaciones médicas

La biocompatibilidad e inercia de las membranas PTFE las hace invaluables en el campo de la medicina.

-

Implantes: La PTFE expandida (EPTFE) se usa ampliamente en injertos vasculares, suturas y parches para cirugía cardiovascular, reconstructiva y general debido a su inercia, flexibilidad y capacidad para integrarse en tejidos.

-

Sistemas de administración de medicamentos: Las membranas PTFE se pueden incorporar en dispositivos de administración de fármacos de liberación controlada o como barreras protectoras para componentes farmacéuticos sensibles.

-

Ventilación estéril: Se utiliza en envases de dispositivos médicos y contenedores estériles para permitir la ecualización de la presión al tiempo que evita la contaminación microbiana.

-

Drapes y vestidos quirúrgicos: Proporcionando una barrera transpirable pero impermeable contra líquidos y patógenos.

4.5 Aplicaciones industriales

Más allá de las tareas de filtración específicas, las membranas PTFE sirven diversos roles en entornos industriales generales.

-

Procesamiento químico: Como juntas, sellos y materiales de revestimiento para el manejo de fluidos corrosivos, asegurando operaciones a prueba de fugas y protección de equipos.

-

Batería y celdas de combustible: Como separadores o capas protectoras debido a su estabilidad química y su capacidad para mantener la integridad estructural en los ambientes electroquímicos.

-

Sensores e instrumentación: Como membranas protectoras para sensores expuestos a productos químicos duros o temperaturas extremas, permitiendo lecturas precisas mientras protegen los componentes sensibles.

4.6 Aplicaciones textiles

Las propiedades únicas de EPTFE, particularmente su estructura microporosa, han revolucionado el rendimiento de los textiles técnicos.

-

Telas impermeables y transpirables: Las marcas como Gore-TEX® utilizan membranas EPTFE laminadas a telas para crear materiales que son impermeables (el agua líquida no puede pasar debido a la hidrofobicidad y los poros pequeños) pero aliviables (el vapor de agua puede escapar debido a que los poros son más grandes que las moléculas de vapor pero más pequeñas que las gotas de agua líquidas). Esto es esencial para ropa al aire libre, equipo de protección y calzado.

-

Ropa protectora: Utilizado en trajes de protección química, prendas de sala limpia y equipo de extinción de incendios para su resistencia química y propiedades de barrera.

5. Ventajas del uso de membranas PTFE

Las propiedades intrínsecas únicas de PTFE, combinadas con las posibilidades de ingeniería de la formación de membrana, otorgan membranas PTFE con un conjunto convincente de ventajas que las distinguen de muchos otros materiales.

5.1 Alta resistencia química

Como se detalla en sus propiedades clave, la inercia química incomparable de las membranas PTFE es una ventaja destacada. Pueden resistir la exposición a casi todos los productos químicos, incluidos ácidos fuertes, bases y solventes orgánicos agresivos, sin degradar, hincharse o perder su integridad estructural. Esto les permite usarse de manera confiable en entornos donde otras membranas poliméricas fallarían rápidamente, asegurando una larga vida útil y manteniendo la eficiencia de filtración en procesos altamente corrosivos.

5.2 Excelente estabilidad térmica

Las membranas PTFE funcionan de manera efectiva a través de un espectro de temperatura extraordinariamente amplio, desde mínimos criogénicos (por ejemplo, -200 ° C) hasta altas temperaturas de funcionamiento continuas (hasta 260 ° C). Esta resiliencia térmica significa que mantienen su resistencia mecánica y su rendimiento de filtración incluso en procesos industriales extremos de calor o frío, lo que los hace muy versátiles para diversas condiciones operativas. Su capacidad para soportar altas temperaturas también las hace adecuadas para aplicaciones que requieren esterilización por vapor o calor alto.

5.3 Coeficiente de baja fricción (propiedades de autolimpieza)

Si bien el coeficiente de baja fricción de PTFE (uno de los más bajos de cualquier sólido) es una propiedad general del material, su aplicación a las membranas se traduce en beneficios significativos, particularmente en filtración. La superficie lisa y antiadherente de las membranas PTFE minimiza la adhesión de partículas, polvo y contaminantes. Esta característica inherente de "autolimpieza" significa que las partículas filtradas tienen menos probabilidades de incrustarse en los poros de membrana, lo que lleva a:

-

Liberación de pastel de polvo más fácil: En la filtración de aire, el polvo acumulado se puede desalojar más fácilmente de la superficie de la membrana durante los ciclos de pulsación o limpieza.

-

Ensuciamiento reducido: En la filtración líquida, la superficie antiadherente ayuda a resistir la acumulación de fours biológicos o químicos, manteniendo tasas de flujo consistentes y reduciendo la frecuencia de limpieza o reemplazo. Esto contribuye a una vida útil operativa más larga y menores costos de mantenimiento.

5.4 Durabilidad y larga vida útil

Las membranas PTFE son excepcionalmente duraderas y están diseñadas para la longevidad. Su robusta resistencia química y térmica, combinada con su fuerza inherente (especialmente EPTFE con su estructura fibrilar), se traduce en una larga vida útil operativa, incluso en condiciones duras. Resisten el envejecimiento, la degradación de los rayos UV y el fragilidad, que son modos de falla comunes para otros polímeros. Esta vida útil extendida conduce a:

-

Costos de reemplazo reducidos: Cambios de membrana menos frecuentes.

-

Tiempo de inactividad minimizado: Menos interrupciones a los procesos.

-

Rendimiento consistente: Filtración confiable y separación durante períodos prolongados. En muchas aplicaciones arquitectónicas e industriales, las estructuras de membrana PTFE han demostrado vidas de diseño confirmadas superiores a 45 años, con algunas instalaciones tempranas de la década de 1970 que aún se desempeñan hoy.

6. Desventajas y limitaciones

Si bien las membranas PTFE ofrecen una impresionante variedad de ventajas, es igualmente importante reconocer sus limitaciones. Comprender estos inconvenientes ayuda a tomar decisiones informadas sobre su idoneidad para aplicaciones específicas y diseñar en torno a posibles problemas.

6.1 Consideraciones de costos

Una de las limitaciones más significativas de las membranas PTFE es su costo relativamente alto en comparación con otros materiales de membrana polimérica común como polipropileno (PP) o polisulfona (PS/PES). Los complejos procesos de fabricación, particularmente la expansión controlada de EPTFE, y el costo inherente del polímero PTFE crudo contribuyen a este precio más alto. Si bien la larga vida útil y el rendimiento superior de las membranas PTFE a menudo pueden conducir a menores costos totales del ciclo de vida en las aplicaciones exigentes, el gasto de capital inicial puede ser un elemento disuasorio para proyectos o aplicaciones limitadas con presupuesto donde los materiales menos sólidos son suficientes.

6.2 Potencial para la fluencia a alta presión

A pesar de sus excelentes propiedades mecánicas, se sabe que PTFE exhibe arrastrarse , también conocido como "flujo de frío". La fluencia es la tendencia de un material sólido a deformarse permanentemente bajo estrés mecánico continuo con el tiempo, incluso a temperaturas por debajo de su punto de fusión. Para las membranas PTFE, esto significa que bajo cargas sostenidas de alta presión o compresión, el material de la membrana puede deformarse lentamente, lo que conduce a:

-

Pérdida de la integridad del sello: En aplicaciones de sellado como juntas, la fluencia puede conducir a una reducción en la fuerza de sellado con el tiempo, lo que puede causar fugas.

-

Cambios en la estructura de los poros: Si bien es menos común para la membrana en sí debido a su estructura porosa, en ciertas configuraciones o bajo presiones diferenciales extremas, la carga sostenida podría alterar teóricamente la delicada estructura de los poros, afectando el rendimiento de la filtración.

-

Inestabilidad dimensional: En aplicaciones estructurales, la fluencia puede dar lugar a cambios graduales en las dimensiones o la forma de la membrana. Para mitigar la fluencia, las membranas PTFE a menudo se usan con estructuras de soporte rígidas o rellenos se incorporan al material PTFE (aunque esto puede afectar otras propiedades).

6.3 Sensibilidad a ciertos solventes y condiciones

Si bien PTFE cuenta con una resistencia química excepcional, no es del todo impermeable a all sustancias. Hay algunas excepciones raras pero significativas:

-

Metales alcalinos fundidos: Los metales alcalinos fundidos altamente reactivos (como el sodio o el potasio) atacarán y degradarán PTFE.

-

Compuestos altamente fluorados: Algunos agentes fluorantes extremadamente agresivos, como el trifluoruro de cloro CLF3, el fluoruro de cobalto (III) (COF3) y el fluorino elemental a altas temperaturas y presiones, también pueden causar degradación.

-

Solventes orgánicos específicos (efectos menores): Si bien generalmente son resistentes, algunos solventes orgánicos altamente halogenados (por ejemplo, solventes clorados específicos a temperaturas elevadas) y ciertos hidrocarburos aromáticos pueden causar menores, a menudo reversibles, hinchazón o absorción. Sin embargo, estos efectos son típicamente de la degradación física en lugar de la química y son menos comunes para las aplicaciones de membrana.

-

Radiación alta: PTFE tiene una resistencia relativamente pobre a la radiación de alta energía (por ejemplo, radiación gamma) en comparación con algunos otros polímeros, lo que puede conducir a la escisión de la cadena y la degradación de sus propiedades. Esto limita su uso en cierta esterilización o entornos nucleares.

7. Membrana PTFE vs. Otros materiales de membrana

Mientras que las membranas PTFE ofrecen un rendimiento sobresaliente en muchos escenarios, el vasto paisaje de la tecnología de membrana incluye otros materiales poliméricos, cada uno con su propio conjunto de ventajas y limitaciones. Comprender estas distinciones es crucial para seleccionar la membrana óptima para una aplicación determinada. Aquí, comparamos las membranas PTFE con tres alternativas de uso común: polipropileno (PP), polietersulfona (PES) y fluoruro de polivinilideno (PVDF).

7.1 Comparación con polipropileno (PP)

Polipropileno (PP) Las membranas se usan ampliamente, particularmente para la filtración general, la prefiltración y las solicitudes menos exigentes, en gran parte debido a su rentabilidad.

表格

Takeaway clave: PTFE es superior en entornos químicos y térmicos extremos, mientras que PP ofrece una solución altamente económica para tareas de filtración menos exigentes o a granel.

7.2 Comparación con polietersulfona (PES)

Polietersulfona (PES) Las membranas son conocidas por sus altos caudales, la baja unión de proteínas y la buena estabilidad térmica, lo que las hace populares en las aplicaciones biotecnológicas y farmacéuticas.

表格

Takeaway clave: PES es la opción para la filtración acuosa de alto volumen, especialmente con biológicos sensibles debido a su hidrofilia y baja unión de proteínas. PTFE sobresale donde se involucran resistencia química dura y temperaturas extremas.

7.3 Comparación con fluoruro de polivinilideno (PVDF)

Fluoruro de polivinilideno (PVDF) Las membranas son fluoropolímeros como PTFE pero tienen características distintas, que ofrecen un equilibrio de resistencia química y resistencia mecánica.

表格

Takeaway clave: PVDF ofrece un fuerte equilibrio de resistencia química y resistencia mecánica superior en comparación con PTFE, lo que a menudo lo convierte en una buena opción cuando la robustez mecánica es tan crítica como la inercia química, aunque a resistencia de temperatura ligeramente menor que PTFE.

8. Tendencias futuras en la tecnología de membrana PTFE

El campo de la tecnología de membrana PTFE es dinámico, con una investigación y desarrollo continuos destinados a mejorar el rendimiento, ampliar las aplicaciones y abordar las preocupaciones ambientales. Varias tendencias clave están dando forma al futuro de estos notables materiales.

8.1 Integración de nanotecnología

La integración de nanotecnología es una frontera importante para mejorar las membranas PTFE. Al incorporar nanopartículas o fabricar PTFE nanoestructurados, los investigadores tienen como objetivo lograr niveles de control sin precedentes sobre las propiedades de la membrana.

-

Rendimiento de filtración mejorado: Las nanofibras o nanopartículas (por ejemplo, nanotubos de carbono, óxidos metálicos como Fe2O3 para propiedades antimicrobianas) se pueden incorporar en o en la matriz PTFE para crear membranas con poros aún más pequeños y uniformes. Esto puede conducir a una mayor eficiencia de filtración para partículas ultra finas, virus e incluso moléculas específicas, sin comprometer significativamente la permeabilidad.

-

Funcionalidad de superficie mejorada: Los nanomateriales pueden modificar la energía superficial de las membranas PTFE. Esto podría implicar la creación de superficies "superhidrofóbicas" para las propiedades anti-mojado y anti-desbovolamiento mejoradas, o por el contrario, haciéndolas más hidrófilas para aplicaciones de filtración líquida específicas donde se desea la humectación del agua al retener la resistencia química del núcleo de PTFE.

-

Capacidades de detección novedosas: La integración de nanomateriales podría conducir a membranas PTFE "inteligentes" capaces de detectar analitos específicos, cambios de pH o fluctuaciones de temperatura, abriendo puertas para sistemas de diagnóstico y monitoreo avanzados.

8.2 Rendimiento mejorado de la membrana

Más allá de la nanotecnología, los esfuerzos continuos se centran en empujar los límites del rendimiento de la membrana de PTFE a través de diversos enfoques de ingeniería y ciencia de materiales.

-

Mayor selectividad y flujo: Los investigadores están explorando nuevas técnicas de fabricación y métodos posteriores al tratamiento para ajustar la distribución del tamaño de los poros y el grosor de la membrana, con el objetivo de las membranas que ofrecen una mayor selectividad (mejor separación) y un mayor flujo (caudales más rápidos) simultáneamente. Esto es particularmente relevante para aplicaciones como la separación de gas y la destilación de membrana.

-

Resistencia mejorada de ensuciamiento: Si bien es inherentemente bueno, se están desarrollando estrategias aún más, incluidos nuevos recubrimientos de superficie o modificaciones que crean superficies más suaves y repelentes, o incluso funcionalidades de autolimpieza.

-

Mayor robustez mecánica: Las innovaciones en el procesamiento de polímeros y el desarrollo de materiales compuestos conducen a membranas PTFE con una mayor resistencia mecánica, durabilidad y resistencia a la fluencia, lo que les permite resistir aún más las presiones operativas y tensiones más extremas sin comprometer su estructura porosa. Esto puede implicar nuevas técnicas de laminación o incorporar agentes de refuerzo específicos.

-

Membranas multifuncionales: El desarrollo de membranas que combinan la filtración con otras funcionalidades, como la actividad catalítica, las propiedades de autocuración o las características receptivas, es un área activa de investigación.

8.3 Procesos de fabricación sostenibles

A medida que crece la conciencia ambiental, existe un fuerte impulso para que la producción y el ciclo de vida de las membranas PTFE sean más sostenibles.

-

Huella ambiental reducida: Se están realizando esfuerzos para desarrollar procesos de fabricación más ecológicos que minimicen el consumo de energía, reduzcan la generación de desechos y exploren alternativas a los solventes tradicionales o ayudas de procesamiento que podrían tener impactos ambientales.

-

Reciclaje y reutilización: El desarrollo de métodos efectivos para el reciclaje y el reprocesamiento de las membranas PTFE utilizadas es un área de enfoque significativa. Esto incluye técnicas para recuperar y reintegrar los desechos de PTFE en nuevos productos sin comprometer el rendimiento, cerrando así el bucle en el ciclo de vida del material.

-

Principios de química verde: Aplicar principios de química verde a la síntesis de PTFE y sus precursores, apuntando a materias primas menos peligrosas y vías de reacción más eficientes, es un objetivo a largo plazo.

+86-15267462807

+86-15267462807

English

English

عربى

عربى

Español

Español