El desagüe de los lodo es un proceso crítico en tratamiento de aguas residuales y varias aplicaciones industriales. Implica reducir el contenido de agua en el lodo, transformarlo de un estado líquido o semi-líquido en un "pastel" más manejable y sólido.

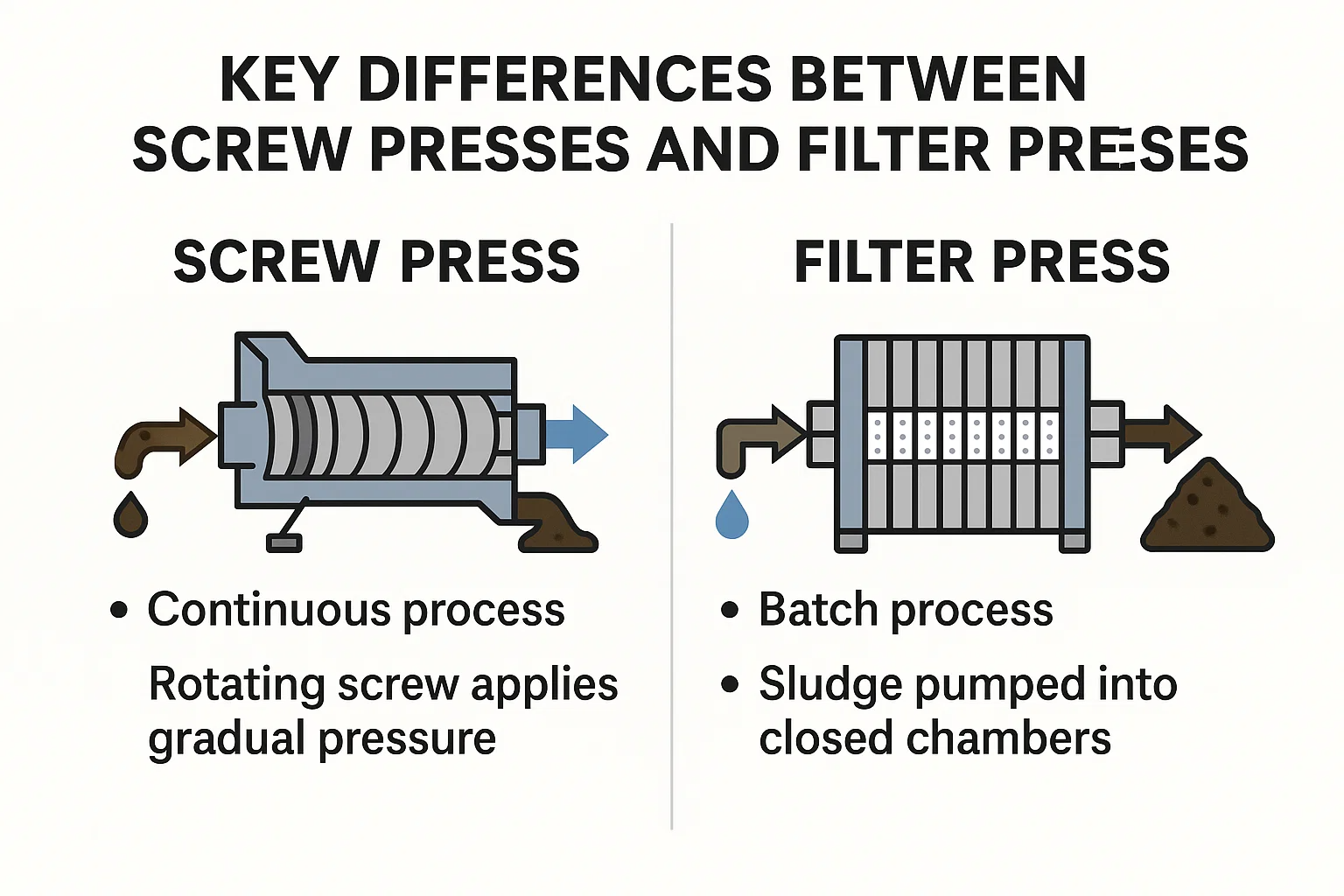

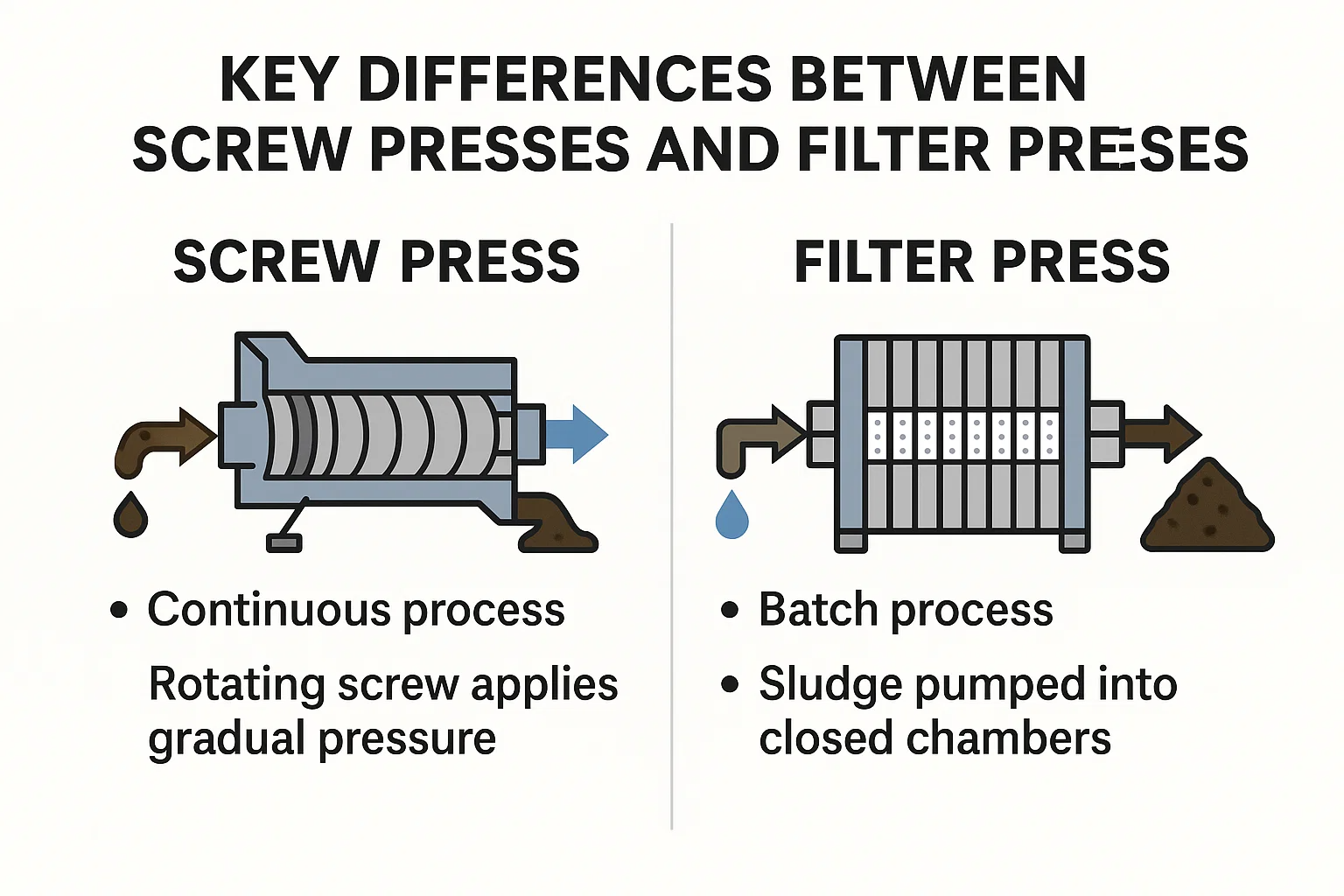

Entre las diversas tecnologías disponibles para esta tarea crucial, presionadores de tornillo y presas de filtro destacar como dos de los métodos más ampliamente adoptados y efectivos. Si bien ambos tienen como objetivo separar los sólidos de los líquidos, sus principios operativos, eficiencias y aplicaciones ideales difieren significativamente.

¿Qué es una prensa de tornillo?

A tornillo es un tipo de equipo de desagüe que separa continuamente líquidos de los sólidos a través de la compresión mecánica. Es reconocido por su simplicidad, diseño robusto y capacidad para manejar varios tipos de lodos con una intervención mínima del operador.

El principio de trabajo de una prensa de tornillo es elegante en su operación continua. Lodo, a menudo condicionado con polímero Para mejorar la floculación (la agrupación de partículas finas) se alimenta a la entrada de la prensa. Dentro del cuerpo principal, una rotación lenta tornillo (o sinfín) se encuentra dentro de un cilíndrico pantalla tambor (a veces denominado cilindro o canasta de filtro).

A medida que el tornillo gira, transmite el lodo hacia adelante. El diseño único del tornillo, a menudo con un tono o diámetro variable, gradualmente disminuye el volumen Disponible para el lodo a medida que se mueve de la entrada a la salida. Esta reducción en el volumen, combinada con la rotación continua, genera una presión creciente sobre el lodo. El agua se exprime a través de las finas aberturas de la pantalla circundante, mientras que se retienen los sólidos comprimidos.

Los sólidos deshidratados, ahora en forma de "pastel", se descargan al final del tornillo a través de una placa o cono de retroceso ajustable, lo que ayuda a controlar el nivel de desagüe. El líquido separado, o filtrado, se acumula en una cuenca debajo de la pantalla y generalmente se devuelve al flujo de tratamiento de aguas residuales principales.

Los componentes de la tecla de una prensa de tornillo incluyen:

-

Tornillo (sinfín): El elemento giratorio central responsable de transmitir y comprimir el lodo.

-

Cilindro de pantalla/filtro: Una malla cilíndrica estacionaria o una serie de anillos a través de los cuales pasa el agua.

-

Unidad de accionamiento: Alimenta la lenta rotación del tornillo.

-

Entrada de lodo: Donde el lodo acondicionado ingresa a la prensa.

-

Salida de filtrado: Donde sale el líquido separado.

-

Puerto de descarga de pastel: Donde se expulsan los sólidos deshidratados.

Aplicaciones comunes Para las prensas de tornillo incluyen el desagüe lodos de aguas residuales municipales , lodo de Procesamiento de alimentos y bebidas , Pulp y molinos de papel , y varios flujos de aguas residuales industriales ligeras donde se requiere desagüe continuo, moderado.

¿Qué es una prensa de filtro?

A Presiona de filtro es una máquina de desagüe operada por lotes que utiliza filtración a presión para separar los sólidos de los líquidos. Es conocido por su capacidad para lograr muy alto sólidos Contenido y manejo de tipos de lodos desafiantes.

El principio de trabajo de una prensa de filtro gira en torno a forzar el líquido a través de un medio de filtro bajo alta presión, dejando atrás los sólidos. A diferencia de una prensa de tornillo continuo, una prensa de filtro funciona en ciclos.

El núcleo de una prensa de filtro consiste en una serie de verticales placas de filtro que se presionan juntos para formar una cámara sellada. Cada placa se empotra y se cubre con un tela de filtro . Estas telas son el medio de filtración primario, lo que permite que pase el líquido mientras retiene partículas sólidas. Todo el conjunto de placas está montado dentro de una resistencia marco , apoyado por barras laterales.

Un ciclo de deshidratación típico comienza con las placas que están bien cerradas por un cilindro hidráulico. Lodo, a menudo condicionado con polímero , luego se bombea a las cámaras formadas entre las placas a una presión significativa. A medida que el lodo llena estas cámaras, el líquido (filtrado) se ve forzado a través de los paños de filtro y sale de la prensa a través de los canales de drenaje dentro de las placas. Las partículas sólidas están atrapadas en la superficie de los paños de filtro, construyendo gradualmente para formar un pastel de filtro Dentro de las cámaras.

Este proceso continúa hasta que las cámaras estén llenas de pastel de deshuesado y el flujo de filtrado disminuye significativamente, lo que indica que el pastel ha alcanzado su máxima sequedad. Una vez que se completa la filtración, se detiene la bomba de alimentación y el cilindro hidráulico se retrae, lo que hace que las placas se separen. Los pasteles de filtro deshidratados, ahora sólidos y a menudo autosuficientes, abandonan entre las placas en una tolva o transportador de recolección a continuación. Luego se limpian los paños de filtro y la prensa está lista para el siguiente lote.

Los componentes de la tecla de una presión de filtro incluyen:

-

Placas de filtro: Las placas empotradas que forman cámaras para el lodo y brindan soporte para las telas de filtro.

-

Paños de filtro: Los medios de tela permeables que capturan sólidos y permite que pase líquido.

-

Marco: La estructura robusta que contiene las placas y el cilindro hidráulico.

-

Cilindro hidráulico: Proporciona la fuerza para cerrar y abrir las placas.

-

Bomba de alimentación: Entrega el lodo a la prensa bajo presión.

-

Múltiples/tuberías: Canales para la entrada de lodos y la salida de filtrado.

Aplicaciones comunes Para las prensas de filtro se encuentran en Tratamiento de aguas residuales industriales , minería (desguerto de relaves) , procesamiento químico , farmacéuticos y otras industrias donde la alta eficiencia de desagüe, la excelente calidad del filtrado y la capacidad de manejar una amplia gama de lodos desafiantes o de partículas finas son primordiales.

Diferencias de llave entre las presiones de tornillo y las presiones de filtro

Si bien tanto las prensas de tornillo como las prensas de filtro son altamente efectivas para deshidratar el lodo, sus principios operativos fundamentales y las características de rendimiento divergen significativamente. Comprender estas diferencias es crucial para seleccionar la tecnología óptima para una aplicación determinada.

1. Mecanismo de desagüe

-

Presiona de tornillo: Opera en un proceso continuo principio. El lodo se alimenta constantemente en la prensa, y un tornillo giratorio se aplica a presión gradual y continua para comprimir el lodo. El agua drena a través de una pantalla estacionaria, y el pastel deshidratado se descarga continuamente desde el otro extremo. Este flujo continuo lo hace ideal para flujos de lodos consistentes y operaciones automatizadas.

-

Presiona de filtro: Funciones como un proceso por lotes . El lodo se bombea a una serie de cámaras cerradas, lo que obliga al agua a través de los paños de filtro a alta presión. Una vez que las cámaras están llenas de pastel de desgualado, las paradas de bombeo, las placas se abren y los pasteles se descargan. Esta operación basada en ciclo significa que hay distintas fases de carga, filtración y descarga.

2. Tipo de lodo y consistencia

La naturaleza del lodo, su tamaño de partícula, abrasividad, compresibilidad y contenido de sólidos, juega un papel importante en la determinación de qué tecnología es más adecuada.

-

Presiona de tornillo: Generalmente funciona bien con lodos biológicos (por ejemplo, aguas residuales municipales lodos activados), Sciros de procesamiento de alimentos , y otros lodos de consistencia medianos a bajos con una naturaleza más fibrosa o compresible. Son menos sensibles a las variaciones en la consistencia del lodo de alimentación en comparación con las prensas de filtro. Si bien pueden manejar algunos lodos aceitosos, el contenido de aceite muy alto a veces puede conducir a la cegamiento de las pantallas. Por lo general, prefieren las concentraciones de sólidos de alimentación en el rango de 0.5% a 5%.

-

Presiona de filtro: Altamente versátil y capaz de deshidratar un gama mucho más amplia de tipos de lodos , que incluyen lodos industriales difíciles de hacer, lloses minerales y lodos con alto contenido de partículas finas o características abrasivas. Pueden manejar lodos con concentraciones de sólidos iniciales más altas y son particularmente efectivos para lodos que forman una buena estructura de pastel incompresible. Sin embargo, los lodos extremadamente pegajosos o altamente grasos pueden provocar cegamiento de tela de filtro, que requiere una limpieza más frecuente.

3. Sólidos de pastel

La sequedad de la torta deshidratada es un factor crítico, impactando directamente los costos de eliminación y el potencial de reutilización.

-

Presiona de tornillo: Típicamente logra Porcentajes de sólidos de pastel inferior , generalmente que va desde 15% a 25% (Aunque algunos diseños avanzados pueden alcanzar hasta el 30%). Esto se debe al mecanismo continuo de compresión de menor presión. Si bien el pastel es sólido y apilable, conserva un mayor contenido de humedad en comparación con un pastel de prensa de filtro.

-

Presiona de filtro: Sobresale en la producción Porcentajes de sólidos de pastel muy altos , a menudo van desde 30% a más del 60% (y a veces aún más alto para lodos industriales específicos). Las altas presiones de filtración y la operación por lotes permiten un desagüe más extenso, lo que resulta en un pastel más seco y compacto que reduce significativamente el volumen y el peso de la eliminación.

4. Rendimiento y capacidad

-

Presiona de tornillo: Oferta rendimiento continuo , lo que significa que puede procesar el lodo constantemente durante largos períodos. Su capacidad generalmente se mide en volumen por hora (por ejemplo, m³/hr o galones/hora de alimentación de lodo) y escala linealmente con el tamaño y el número de unidades. A menudo son elegidos para plantas con un flujo continuo y constante de lodo.

-

Presiona de filtro: Procesos de lodo en lotes , lo que significa que su capacidad general está determinada por el volumen de lodo procesado por ciclo y el número de ciclos por día. Si bien las prensas de filtros individuales pueden tener capacidades muy grandes por lote, la naturaleza intermitente significa que son más adecuadas para las operaciones donde la acumulación de lodo se puede manejar entre ciclos, o donde se pueden ejecutar varias unidades en cambios escalonados. El rendimiento se mide en volumen por lote o toneladas de sólidos secos por día.

5. Automatización y operación

-

Presiona de tornillo: Conocido por su Alto nivel de automatización y requisitos operativos relativamente bajos . Una vez configurado, puede operar durante períodos prolongados con una mínima atención del operador. Los ciclos de limpieza automáticos y los mecanismos de autojustación son comunes. Esto lleva a menores costos laborales.

-

Presiona de filtro: Requerimiento Más atención del operador Debido a su naturaleza por lotes. Si bien muchas prensas de filtro modernas están altamente automatizadas (por ejemplo, cambio de placa automático, lavado de tela y descarga de pastel), los operadores suelen ser necesarios para monitorear el ciclo, garantizar la liberación adecuada de la torta y manejar posibles problemas de cegamiento de tela. Los sistemas automatizados reducen significativamente la mano de obra pero a menudo requieren más supervisión que una prensa de tornillo.

6. Requisitos de mantenimiento

-

Presiona de tornillo: Generalmente tiene necesidades generales de mantenimiento más bajas . El tornillo de movimiento lento conduce a menos desgaste. Las tareas de mantenimiento comunes incluyen limpieza periódica de la pantalla, lubricación de rodamientos y eventual reemplazo de los elementos de tornillo o pantalla debido al desgaste abrasivo, que es poco frecuente.

-

Presiona de filtro: Tiende a tener Requisitos de mantenimiento más altos y más frecuentes . La tarea de mantenimiento más común es la Reemplazo de telas de filtro , que puede desgastarse, rasgarse o ciego con el tiempo dependiendo del tipo de lodo y las condiciones de funcionamiento. El mantenimiento también implica verificar y reemplazar componentes hidráulicos, sellos de placas y garantizar la integridad del paquete de placas. La limpieza de las telas es una actividad operativa regular.

7. Consumo de polímero

-

Presiona de tornillo: A menudo requiere Consumo de polímero moderado a alto . El polímero es crucial para la floculación efectiva de las partículas de lodo para crear flocos más grandes que el tornillo puede deshidratar fácilmente. La acción de corte continua del tornillo a veces puede descomponer los flóculos, lo que requiere una cuidadosa dosificación de polímeros.

-

Presiona de filtro: Generalmente requiere consumo de polímero moderado a bajo En comparación con las prensas de tornillo, aunque algunos tipos de lodo aún pueden necesitar acondicionamiento significativo. El mecanismo de filtración de alta presión a menudo es más indulgente con la resistencia de los floc, y la naturaleza estática de la filtración (una vez que se forma la torta) reduce la rotura del floc. Sin embargo, la floculación inadecuada conducirá a una mala calidad del filtrado y una eficiencia reducida de desagüe.

8. Consumo de energía

-

Presiona de tornillo: Típicamente se jacta Un menor consumo de energía por tonelada de sólidos secos procesados. El consumidor de energía principal es el motor de accionamiento de movimiento lento para el tornillo. Su operación continua de baja potencia contribuye a facturas de electricidad más bajas.

-

Presiona de filtro: Generalmente tiene Un mayor consumo de energía por tonelada de sólidos secos. Los usuarios de energía principal son la potente bomba de alimentación de lodo, que funciona a alta presión, y la unidad de potencia hidráulica para abrir y cerrar las placas. Si bien opera en lotes, la demanda de energía durante el ciclo de filtración puede ser significativa.

9. Costos de capital y operación

10. Huella

El espacio físico requerido para la instalación es una consideración importante, especialmente para instalaciones con espacio limitado.

-

Presiona de tornillo: Generalmente requiere un huella más pequeña para una capacidad dada. Su diseño compacto y vertical le permite caber en espacios más ajustados, por lo que es una buena opción para las plantas existentes o para aquellos con restricciones espaciales.

-

Presiona de filtro: Normalmente requiere un huella más grande Debido a la necesidad de suficiente espacio alrededor de la máquina para el cambio de placa, la descarga de pastel y el acceso de mantenimiento. La disposición de la placa horizontal significa que ocupa más área de piso para una capacidad determinada. Es posible que se necesite espacio adicional para equipos auxiliares como tanques de alimentación o patines de bombas.

Ventajas y desventajas

Tanto las prensas de tornillo como las prensas de filtro ofrecen beneficios y inconvenientes únicos. Comprender estos puede ayudar a ajustar su proceso de selección.

Prensa de tornillo

Ventajas:

-

Operación continua: Ofrece un proceso de desagüe constante y consistente, ideal para flujos de lodos continuos y reduciendo la carga de aumento en los procesos aguas abajo.

-

Un menor consumo de energía: Generalmente requiere significativamente menos potencia para operar en comparación con las prensas de filtros, lo que lleva a menores costos de electricidad.

-

Menos atención del operador: Los altos niveles de automatización permiten largos períodos de operación desatendida, reduciendo los costos laborales y liberando al personal para otras tareas.

-

Huella más pequeña: El diseño compacto requiere menos espacio en el piso, lo que lo hace adecuado para instalaciones con área limitada.

-

Costo de capital más bajo: Por lo general, una inversión inicial más asequible en comparación con una prensa de filtro de capacidad similar.

-

Menos sensible a las variaciones de alimentación: Puede manejar ligeras fluctuaciones en la consistencia de los sodos de manera más robusta que los sistemas por lotes.

-

Sistema adjunto: A menudo funciona como un sistema cerrado, reduciendo los problemas de olor y manteniendo un entorno más limpio.

Desventajas:

-

Sólidos de pastel inferior: Produce un pastel de deshidratado con mayor contenido de humedad (típicamente 15-25% de sólidos), lo que puede conducir a mayores volúmenes y costos de eliminación.

-

Potencial para un mayor consumo de polímero: La acción de corte continua a veces puede requerir más polímeros para mantener la integridad de los floc, aumentando los costos químicos.

-

No es ideal para todos los tipos de lodo: Puede luchar con lodos extremadamente finos, pegajosos o altamente abrasivos que son más adecuados para las prensas de filtros.

-

Calidad de filtrado limitado: La calidad del filtrado podría no ser siempre tan alta como la de una prensa de filtro, lo que puede requerir un tratamiento adicional si se descarga directamente.

Presiona de filtro

Ventajas:

-

Sólidos de pastel altos: Capaz de lograr un pastel significativamente más seco (30-60% sólidos o más), lo que lleva a reducciones sustanciales en el volumen de eliminación, el peso y los costos asociados.

-

Maneja una gama más amplia de tipos de lodo: Altamente versátiles en el tratamiento de lodos industriales diversos y desafiantes, incluidos aquellos con partículas muy finas, alta abrasividad o composiciones químicas específicas.

-

Excelente calidad de filtrado: Produce un filtrado muy limpio, que a menudo se puede descargar o reutilizar directamente sin un tratamiento adicional extenso.

-

Construcción robusta: Diseñado para soportar altas presiones operativas, proporcionando durabilidad para exigentes aplicaciones industriales.

-

Escalabilidad para el volumen por lotes: Se puede configurar con una gran cantidad de placas para manejar volúmenes muy grandes de lodo por lote.

Desventajas:

-

Operación por lotes: La naturaleza intermitente requiere tanques de acumulación o capacidad de amortiguación, y el proceso de desagüe no es continuo, lo que puede causar cuellos de botella.

-

Un mayor consumo de energía: Requiere una potencia significativa para la bomba de alimentación de alta presión y el sistema hidráulico, lo que lleva a mayores costos de electricidad por tonelada de sólidos secos.

-

Más laborista: Incluso con la automatización, generalmente requiere más atención del operador para el monitoreo, la descarga de pasteles y el mantenimiento de la tela de filtro.

-

Mayor costo de capital: La inversión inicial es generalmente mayor debido al complejo sistema hidráulico, numerosas placas y un marco robusto.

-

Huella más grande: Requiere más espacio en el piso para el equipo en sí y para el acceso durante la operación y el mantenimiento.

-

Mantenimiento de tela de filtro: La limpieza frecuente y el reemplazo eventual de los paños de filtro son necesarios, lo que aumenta el tiempo y el costo de mantenimiento.

-

Sensibilidad a las variaciones de lodo: El rendimiento puede ser más sensible a los cambios repentinos en la consistencia o la floculación del lodo, lo que puede conducir a la liberación de pasteles cegador o deficiente.

Aplicaciones

La idoneidad de una prensa de tornillo o prensa de filtro a menudo depende de la industria específica, las características del lodo y los resultados de desagüe deseados.

Presiona de tornillo:

Las prensas de tornillos se eligen con frecuencia para aplicaciones que requieren desagüe continuo y moderado con menor complejidad operativa y costo.

-

Plantas de tratamiento de aguas residuales municipales: Ampliamente utilizado para deshidratar el lodo activado, el lodo primario y el lodo digerido debido a su operación continua, bajo uso de energía e idoneidad para lodos biológicos.

-

Procesamiento de alimentos y bebidas: Ideal para deshidratar los desechos de frutas y verduras, granos gastados, lodos lácteos y otros arroyos de desechos orgánicos.

-

Industria de pulpa y papel: Empleado para deshidrates de lodos fibrosos, multas de corteza y otros residuos de pulpa.

-

Instalaciones industriales pequeñas a medianas: Adecuado para varias aplicaciones generales de tratamiento de aguas residuales industriales donde la alta sequedad no es la prioridad absoluta, pero la operación consistente lo es.

-

Industria textil: Para deshidratar el lodo de la casa de tinte y otros residuos de aguas residuales de proceso.

-

Acuicultura: Desvidios de la granja de peces y lodos biológicos similares.

Presiona de filtro:

Las prensas de filtros son la opción preferida para aplicaciones que exigen sólidos de pastel muy altos, excelente calidad de filtrado y la capacidad de manejar lodos desafiantes o especializados.

-

Tratamiento de aguas residuales industriales: Una opción para una amplia gama de lodos industriales, incluidos los de fabricación de productos químicos, productos farmacéuticos, automotriz, acabado de metal y electrónica.

-

Procesamiento de minería y minerales: Crítico para el desagüe de relaves, concentrados minerales y lloses donde la recuperación de sólidos altos y el pastel seco son esenciales.

-

Procesamiento químico: Se usa en la producción de pigmentos, colorantes, productos químicos finos y otros productos químicos donde se requiere una separación precisa de líquido sólido y filtrado limpio.

-

Industria de cerámica y arcilla: Para deshidratar lloses arcillosos y otras suspensiones minerales.

-

Centrales eléctricas: Desulfurización de FGD (desulfuración de gases de combustión) y otros lloses de cenizas.

-

Biorremediación y desechos peligrosos: Para los lodos de desagüe que contienen materiales peligrosos, donde la reducción del volumen y la contención segura son primordiales.

-

Operaciones de reciclaje: Tales como el desagüe de agua de lavado de plástico u otros procesos de recuperación.

Estudios de caso

Presiona de tornillo en WWTP municipal

Proyecto: Expansión de una planta de tratamiento de aguas residuales municipales en un área suburbana. Desafío: El sistema de desagüe existente (prensa de correa) estaba luchando con un aumento de los volúmenes de lodo y requería una atención y mantenimiento significativos del operador. La planta apuntaba a una solución de desagüe más automatizada y de menor energía. Solución: Instalación de dos unidades de prensa de tornillo paralelo. Resultado:

-

Trabajo reducido: Las prensas de tornillo funcionaban con una supervisión mínima, liberando dos operadores de tiempo completo para otras tareas de plantas.

-

Costos de energía más bajos: El consumo de energía para el desagüe disminuyó en aproximadamente un 30% en comparación con el sistema anterior.

-

Operación consistente: La naturaleza continua de las prensas de tornillo manejó la entrada de lodos variables de manera efectiva, manteniendo un rendimiento de desagüe estable.

-

Sólidos de pastel: Logró un contenido constante de sólidos secos 20-22%, satisfactorio para sus necesidades de eliminación. Takeaway clave: La prensa de tornillo proporcionó una solución rentable, automatizada y eficiente energéticamente para el desagüe continuo del lodo biológico municipal.

Presiona de filtro en planta de productos químicos industriales

Proyecto: Actualización del proceso de desagüe para una corriente de lodos de desechos peligrosos en una instalación de fabricación de productos químicos. Desafío: El lodo contenía precipitados químicos finos y altamente concentrados y requería un contenido de sólidos secos extremadamente altos para minimizar los costos de eliminación especializados y garantizar el cumplimiento regulatorio. Los métodos de desagüe existentes no lograron la sequedad deseada. Solución: Instalación de una prensa de filtro de membrana de alta presión totalmente automatizada. Resultado:

-

Sólidos de pastel altos: Logró un impresionante contenido de sólidos secos 55-60%, reduciendo significativamente el volumen de desechos peligrosos en más del 70%.

-

Reducción de costos de eliminación: El pastel ultra seco reduce drásticamente los costos de transporte y vertederos de desechos peligrosos.

-

Excelente calidad de filtrado: El filtrado estaba lo suficientemente limpio como para volver a reciclarlo en el proceso de la planta, reduciendo el consumo de agua dulce.

-

Integridad por lotes: La operación por lotes proporcionó un control preciso sobre cada ciclo de desagüe, crucial para la gestión constante de residuos peligrosos. Takeaway clave: Para las aplicaciones que exigen la máxima sequedad, la calidad del filtrado superior y la capacidad de manejar lodos desafiantes o regulados, la prensa de filtro ofrece un rendimiento inigualable a pesar de las complejidades operativas y de capital más altas.

Elegir la tecnología correcta

Seleccionar entre una prensa de tornillo y una prensa de filtro es una decisión estratégica que afecta la eficiencia operativa, los costos y el cumplimiento ambiental. No hay una respuesta única para todos; La elección óptima depende de una evaluación cuidadosa de varios factores clave específicos de su aplicación.

Resume los factores clave a considerar:

-

Tipo de lodo y características:

-

Consistencia y contenido de sólidos: ¿Cuál es el % de sólidos iniciales? ¿Es delgado y acuoso, o grueso y viscoso?

-

Tamaño de partícula y naturaleza: ¿Es fibroso, granular, fino, abrasivo, grasoso o biológico?

-

Compresibilidad: ¿Con qué facilidad la libera el agua de liberación bajo presión?

-

Requisitos de floculación: ¿Cómo reacciona al acondicionamiento del polímero?

-

Porcentaje de sólidos de pastel deseado:

-

Requisitos de rendimiento y capacidad:

-

Presupuesto (capital y costos operativos):

-

¿Cuál es la inversión inicial disponible?

-

¿Cuáles son los costos operativos a largo plazo (energía, polímero, mano de obra, mantenimiento, eliminación)?

-

Requisitos operativos y nivel de automatización:

-

Huella/disponibilidad de espacio:

-

Requisitos de calidad de filtrado:

Todavía no estoy seguro de que lo elija, intente comuníquese con Nihaowater.com ahora. Podemos ayudarte.

La prensa de tornillo se destaca por su operación continua, un consumo de energía más bajo, requisitos de mano de obra mínimos y una huella más pequeña, por lo que es una excelente opción para la desagüe consistente y de volumen medio de lodos biológicos y municipales donde la sequedad moderada de la torta es aceptable.

Por el contrario, la prensa de filtro es el campeón del contenido y la versatilidad de los sólidos de pasteles altos, capaz de manejar una amplia gama de lodos industriales desafiantes. Su operación por lotes y su mayores demandas de energía/mano de obra a menudo se compensan con las reducciones significativas en los costos de eliminación logrados a través de una eficiencia de desagüe superior y una excelente calidad de filtrado.

+86-15267462807

+86-15267462807

English

English

عربى

عربى

Español

Español